تأمین کارخانهای با کیفیت بالا، پردازش پیشرفته ریختهگری تحت فشار قطعات آلیاژ روی و آلیاژ منیزیم با دقت بالا

- بررسی اجمالی

- محصولات پیشنهادی

تولید مدرن به طور فزایندهای به ریختهگری تحت فشار با دقت بالا متکی است تا اجزای پیچیده، سبکوزن با خواص مکانیکی استثنایی تولید کند. کارخانه ما در زمینه راهحلهای پیشرفته ریختهگری تحت فشار با استفاده از آلیاژهای روی و منیزیم تخصص دارد و اجزایی با کیفیت عالی برای کاربردهای سخت در صنایع مختلف ارائه میدهد.

ویژگیهای مواد پیشرفته

آلیاژهای روی (عمدتاً سری ZAMAK) دارای استحکام مکانیکی، سختی و مقاومت طبیعی در برابر خوردگی بسیار خوبی هستند. این آلیاژها در حین ریختهگری جریانپذیری عالی نشان میدهند جریانپذیری عالی در حین ریختهگری , امکان تولید قطعات با دیوارههای نازک و جزئیات پیچیده را فراهم میکند. با مقاومت کششی در حدود 47,000 psi و استحکام ضربهای بالاتر از بسیاری از پلاستیکهای مهندسی، آلیاژهای روی دوام بسیار خوبی را در قطعات نهایی فراهم میآورند.

آلیاژهای منیزیم سبکترین فلزات ساختاری موجود هستند که چگالی آنها حدوداً 30٪ کمتر از آلومینیوم است. علیرغم ویژگی سبکی وزن، آلیاژهای منیزیم نسبت استحکام به وزن عالی و خواص خوبی در زمینه محافظت الکترومغناطیسی ارائه میدهند. فرمولبندیهای پیشرفته منیزیم ثبات ابعادی را در دماهای مختلف حفظ میکنند و در عین حال قابلیت ماشینکاری خوبی برای عملیات ثانویه دارند.

تواناییهای تولید با دقت

ما ریخته گری با فشار بالا فرآیندها از ماشینآلات پیشرفته با سیستمهای دقیق کنترل دما و تزریق استفاده میکنند. این فناوری امکان تولید قطعات با تلرانسهای بسیار دقیق، معمولاً در محدوده ±0.001 اینچ در هر اینچ (±0.025 میلیمتر در هر 25 میلیمتر)، را فراهم میکند و در عین حال ضخامت دیواره و ثبات ابعادی یکنواختی را در طول تولید حفظ میکند.

فرآیند ریختهگری تحت فشار با تزریق فلز مذاب به درون قالبهای دقیق مهندسیشده تحت پارامترهای فشار کنترلشده آغاز میشود. این روش اطمینان از پر شدن کامل حفرهها و بازتولید بینقص جزئیات سطحی را فراهم میکند. پس از ریختهگری، قطعات اغلب تحت عملیات ثانویه عملیات ماشینکاری سیانسی قرار میگیرند تا دقت ابعادی لازم حاصل شود و سطوح عملکردی بهبود یابند.

ویژگیهای عملکردی افزایش یافته

قطعات تولید شده از طریق فرآیندهای ریختهگری تحت فشار ما دارای ویژگیهای زیر هستند:

پرداخت سطح عالی که نیاز به پردازش حداقلی پس از تولید دارد

ثبات ابعادی عالی در سراسر دستههای تولیدی

مقاومت بالا در برابر خوردگی از طریق انتخاب مناسب آلیاژ و پرداخت نهایی

خواص مکانیکی پیشرفته از جمله مقاومت در برابر ضربه و دوام بالا

قابلیتهای هندسی پیچیده از جمله دیوارههای نازک و جزئیات پیچیده

چند منظوره بودن کاربردی جامع

خدمات ریختهگری تحت فشار روی و منیزیم ما نیازهای متنوع صنایع را پشتیبانی میکنند:

کاربردهای آلیاژ روی:

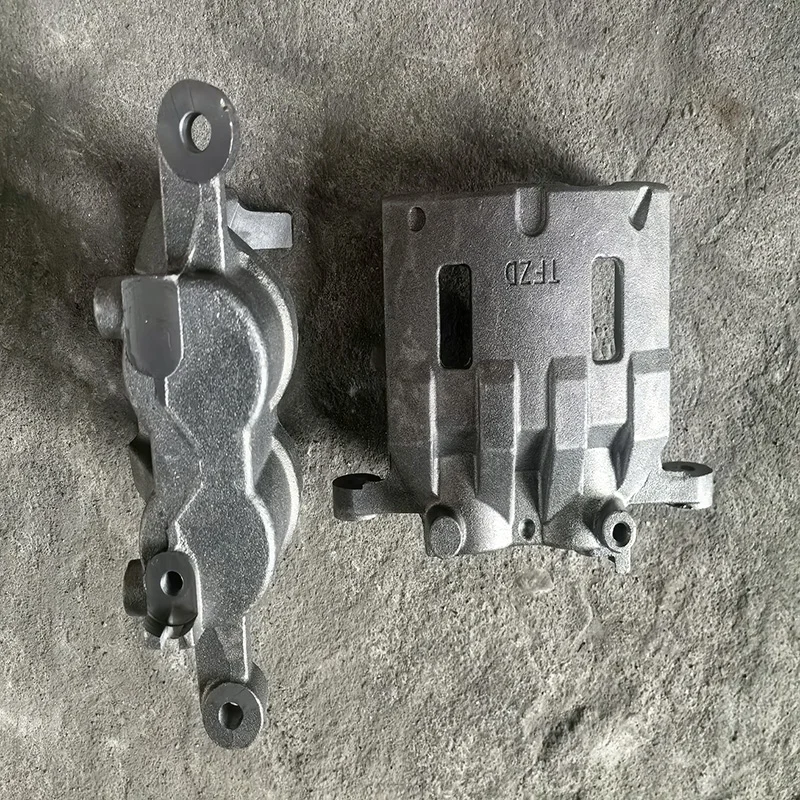

اجزای خودرو (سیستمهای قفل، تزئینات دکوراتیو، پوسته سنسورها)

الکترونیک مصرفی (کانکتورها، پوستهها، مونتاژهای مکانیکی)

تجهیزات و سیستمهای نصب و اتصال (قفلها، دستهها، براکتهای نصب)

اجزای دستگاههای پزشکی (پوسته، ابزارهای جراحی)

کاربردهای آلیاژ منیزیم:

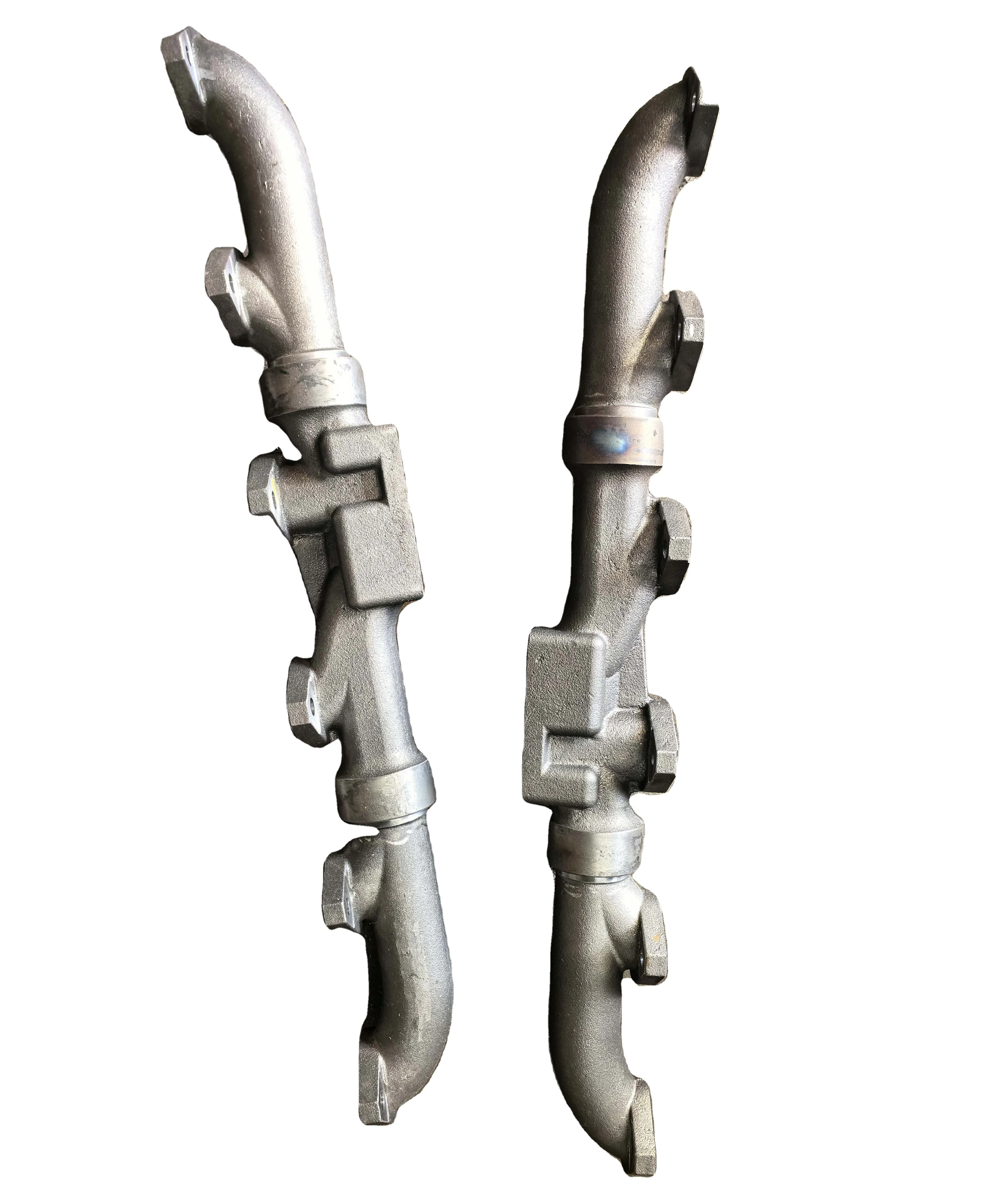

اجزای هوافضا (پوسته ابزار، محفظههای الکترونیکی)

الکترونیک قابل حمل (کیف لپتاپ، بدنه دوربین، فریم دستگاههای تلفن همراه)

کاربردهای سبکسازی خودرو (فریم صندلی، اجزای فرمان)

تجهیزات صنعتی (پوسته برای ابزارهای قابل حمل، دستگاههای اندازهگیری)

ضمن اطمینان از کیفیت و پشتیبانی فنی

فرآیندهای تولید ما شامل اقدامات دقیق کنترل کیفیت هستند که شامل موارد زیر میشوند:

بازرسی قطعه اولیه و کنترل آماری فرآیند

تأیید ابعادی با استفاده از دستگاههای اندازهگیری مختصاتی

مدارک گواهی و قابلیت ردیابی مواد اولیه

قابلیتهای آزمون جامع از جمله تحلیل پرتو ایکس و تحلیل تخلخل

ما پشتیبانی فنی کاملی از مشاوره طراحی تا تولید ارائه میدهیم و اطمینان حاصل میکنیم که هر جزء از نظر ساخت و عملکرد بهینه باشد.

سایز رنج |

معمولاً بیشتر از 2.7 فوت مربع نیست |

وزن قطعات |

0.01 پوند تا 14 پوند |

هزینه راهاندازی |

قالب ریختهگری تحت فشار جدید رایگان است |

تحمل |

0.02 اینچ، افزودن 0.01 اینچ تا 0.015 اینچ در خط جدایش تا اندازه قطعه |

پایان کار ریختهگری تحت فشار |

32~63 RMS |

حداقل عمق |

معمولاً 1° |

آنگل اینگوت |

معمولاً 0.04 اینچ |

حداقل ضخامت مقطع عادی |

0.060 اینچ برای قطعات کوچک؛ 0.090 اینچ برای قطعات متوسط

|

مقدار سفارش |

برای اولین سفارش آزمایشی: کمتر از 100 عدد نباشد؛ معمولاً 1,000 عدد یا بیشتر. |

زمان عادی تحویل |

قالی سازی: 4 تا 12 هفته بروزرسانی اندازه قطعه؛ نمونه ها: یک هفته اگر به پایان کار و ماشینکاری CNC نیاز نباشد؛ تولید: 2 تا 3 هفته |