Høj kvalitet, fabrikslevering, højpræcisions die-støbning af zinklegerings- og magnesiumlegeringsdele

- Oversigt

- Anbefalede produkter

Moderne produktion er stigende afhængig af højpræcisions die casting processer til fremstilling af komplekse, letvægtskomponenter med ekstraordinære mekaniske egenskaber. Vores fabrik specialiserer sig i avancerede die casting-løsninger ved brug af både zink- og magnesiumlegeringer og leverer komponenter af overlegent kvalitet til krævende applikationer på tværs af flere industrier.

Avancerede materialeegenskaber

Zinklegemer (primært ZAMAK-serien) har fremragende mekanisk styrke, hårdhed og naturlig korrosionsbestandighed. Disse legeringer viser udmærket flydning under støbningen , hvilket muliggør produktion af tyndvæggede komponenter med indviklede detaljer. Med brudstyrker op til 47.000 psi og slagstyrke, der er bedre end mange tekniske kunststoffer, giver zinklegeringene enestående holdbarhed i færdige komponenter.

Magnesiumlegemer repræsenterer de letteste strukturelle metaller, der er tilgængelige, med en densitet cirka 30 % lavere end aluminium. På trods af deres lette egenskaber leverer magnesiumlegeringer imponerende styrke-til-vægt-forhold og fremragende elektromagnetiske afskærmningsegenskaber. Avancerede magnesiumformuleringer bevarer dimensionel stabilitet over temperaturvariationer og tilbyder god bearbejdelighed til sekundære operationer.

Nøjagtige fremstillingsmuligheder

Vores højtrykspressning processer anvender sofistikerede maskiner med præcise temperatur- og injektionskontrolsystemer. Denne teknologi gør det muligt at producere komponenter med stramme tolerancer, typisk inden for ±0,001 tommer per tomme (±0,025 mm per 25 mm), samtidig med at konsekvent vægtykkelse og dimensionsstabilitet opretholdes gennem hele produktionsløbet.

Diecasting-processen starter med indsprøjtning af smeltet metal i præcisionsudformede forme under nøje kontrollerede trykparametre. Denne fremgangsmåde sikrer fuldstændig udfyldning af hulrummet og enestående gengivelse af overfladedetaljer. Efter støbningen gennemgår komponenter ofte sekundære CNC-fremstillingsoperationer for at opnå kritiske tolerancer og forfine funktionelle overflader.

Forbedret ydelsesevne

Komponenter fremstillet gennem vores diecasting-processer demonstrerer:

Overlegne overfladefinish der kræver minimal efterbehandling

Udmærket dimensional stabilitet mellem produktionsbatcher

Høj korrosionsmodstand ved korrekt valg af legering og overfladebehandling

Forbedrede mekaniske egenskaber herunder slagstyrke og holdbarhed

Komplekse geometriske muligheder herunder tynde vægge og indviklede detaljer

Almen Anvendelsesflæksibilitet

Vores zink- og magnesium diecasting-tjenester imødekommer mange forskellige industrielle krav:

Zinklegeringsapplikationer:

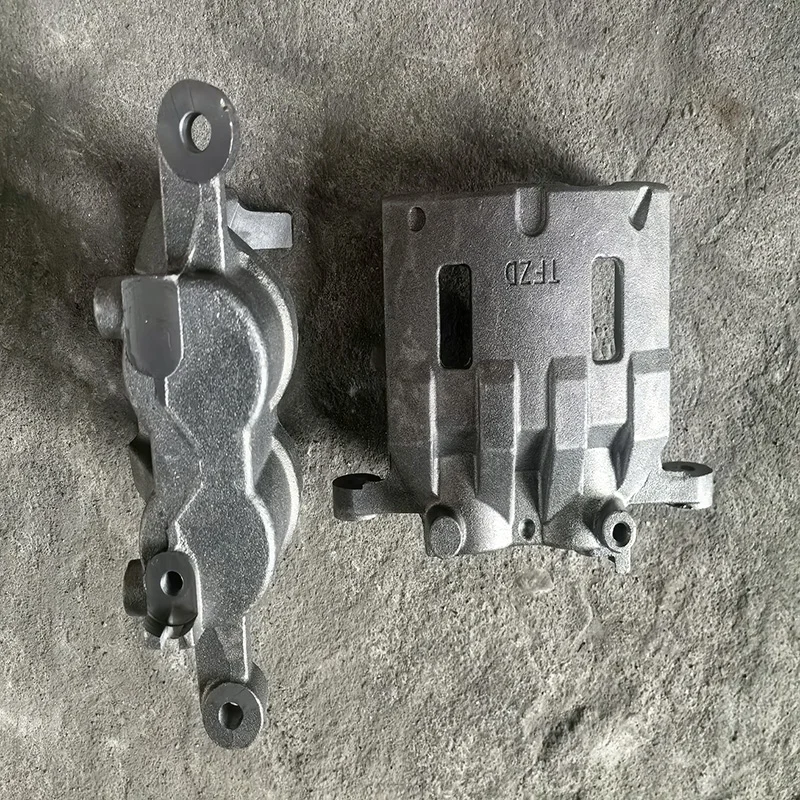

Automobilkomponenter (låsesystemer, dekorative lister, sensorhuse)

Forbrugerelektronik (stikforbindelser, huse, mekaniske samlinger)

Hardware og fastgørelsessystemer (låse, greb, ophængningsbeslag)

Medicinsk udstyrsdele (huse, kirurgiske instrumenter)

Magneziumlegeringsapplikationer:

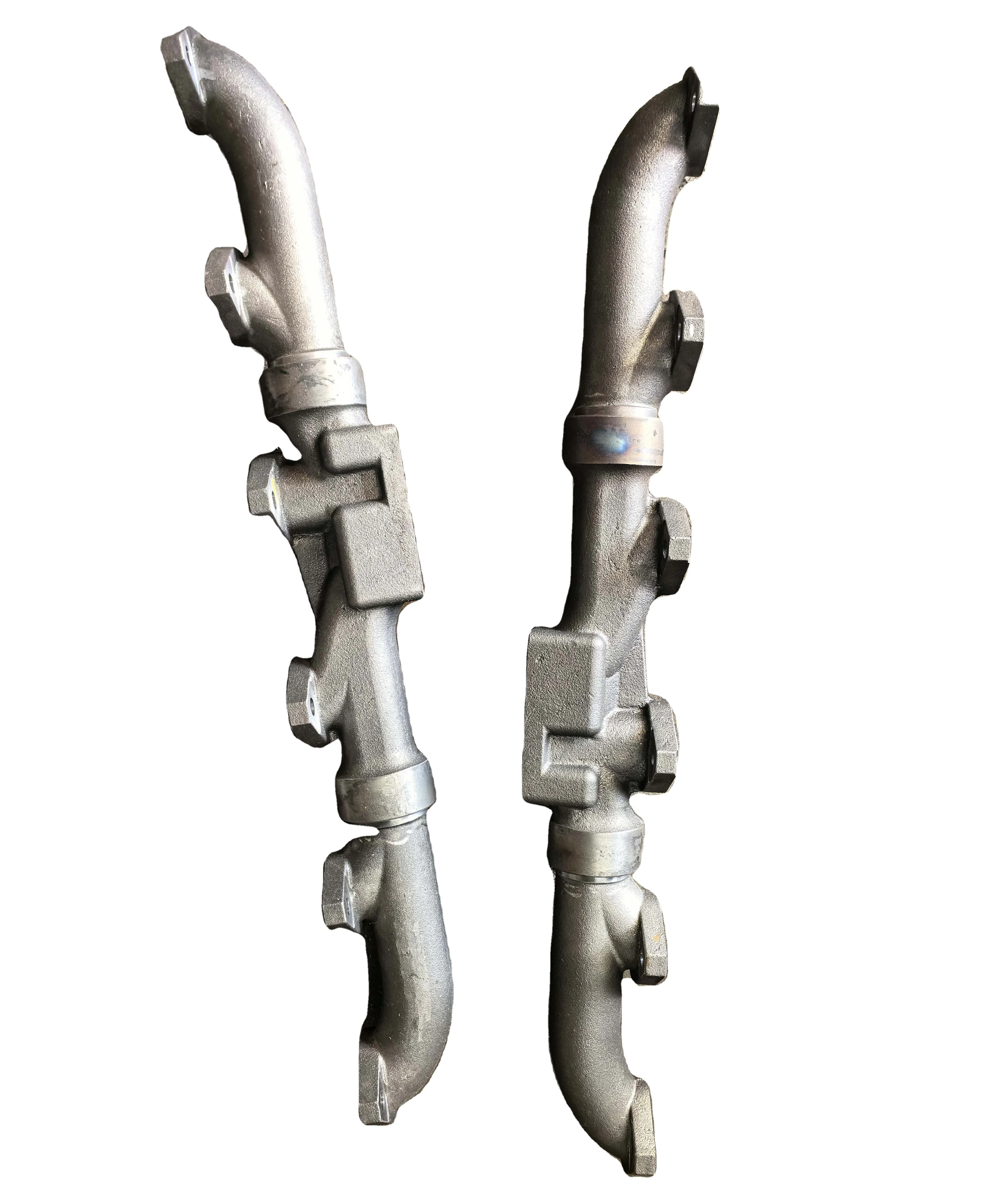

Luftfartsdele (instrumenthuse, elektronikomkapslinger)

Bærbare elektronikprodukter (laptopkasser, kamerahuse, rammer til mobilenheder)

Lette automobilapplikationer (sædrammer, styrekomponenter)

Industrielle anlæg (huse til bærbare værktøjer, måleinstrumenter)

Kvalitetsikring og teknisk support

Vores produktionsprocesser omfatter omfattende kvalitetskontrolforanstaltninger, herunder:

Førsteartikelinspektion og statistisk proceskontrol

Dimensionel verifikation ved brug af koordinatmålemaskiner

Materialcertificering og sporbarhedsdokumentation

Omfattende testmuligheder, herunder røntgen og porøsitetanalyse

Vi yder fuld teknisk support fra designrådgivning til produktion og sikrer dermed optimal fremstillingsegnethed og ydeevne for hver enkelt komponent.

Størrelsesomfang |

Normalt ikke over 2,7 fod kvadratisk |

Delenes vægt |

0,01 pund til 14 pund |

Opsætningsomkostninger |

Nye støbningværktøjer er gratis |

Tolerancer |

0,02 tommer, læg 0,01 tommer til 0,015 tommer til skelningen op til delens størrelse |

Afslutning af støbning |

32~63 RMS |

Minium Draft |

normalt 1° |

Billet |

normalt 0,04 tommer |

Normal Minimum Section Thickness |

0,060 tommer til små dele; 0,090 tommer til mellemstore dele

|

Bestillingsmængde |

Til første prøveordre: ikke under 100 stk.; Normalt 1.000 stk. eller flere. |

Normal Leveringstid |

Værktøj: 4~12 uger til at opdatere reservedelsstørrelse; Prøver: en uge, hvis der ikke kræves finish og CNC-bearbejdning; Produktion: 2~3 uger |