উচ্চ মানের ফ্যাক্টরি সরবরাহ উচ্চ প্রিসিশন ডাই কাস্টিং জিঙ্ক অ্যালয় এবং ম্যাগনেসিয়াম অ্যালয় উপাদানগুলির প্রক্রিয়াকরণ

- বিবরণ

- প্রস্তাবিত পণ্য

আধুনিক উৎপাদন ক্রমাগত জটিল, হালকা উপাদান উৎপাদনের জন্য উচ্চ-নির্ভুলতা ডাই কাস্টিং প্রক্রিয়াগুলি অসাধারণ যান্ত্রিক বৈশিষ্ট্য সহ একাধিক শিল্পের জন্য চাহিদাপূর্ণ অ্যাপ্লিকেশনের জন্য উপাদান সরবরাহ করে। আমাদের কারখানা উভয় জিঙ্ক এবং ম্যাগনেসিয়াম অ্যালয় ব্যবহার করে উন্নত ডাই কাস্টিং সমাধানে বিশেষজ্ঞ, চাহিদাপূর্ণ অ্যাপ্লিকেশনের জন্য উপাদানের উচ্চ মান সরবরাহ করে।

উন্নত উপাদান বৈশিষ্ট্য

জিঙ্ক যৌগ (প্রধানত ZAMAK সিরিজ) অসাধারণ যান্ত্রিক শক্তি, কঠোরতা এবং প্রাকৃতিক ক্ষয় প্রতিরোধের জন্য অফার করে। এই অ্যালয়গুলি কাস্টিং চলাকালীন ঢালাইয়ের সময় চমৎকার প্রবাহ , জটিল বিস্তারিত সহ পাতলা-প্রাচীরযুক্ত উপাদানগুলির উত্পাদন সক্ষম করে। 47,000 psi পর্যন্ত প্রসার্য শক্তি এবং অনেক ইঞ্জিনিয়ারিং প্লাস্টিকের চেয়ে উন্নত আঘাত প্রতিরোধ শক্তির সাথে, দস্তা খাদগুলি চূড়ান্ত উপাদানগুলিতে অসাধারণ স্থায়িত্ব প্রদান করে।

ম্যাগনেশিয়াম যৌগ উপলব্ধ হালকা গঠনমূলক ধাতুগুলির প্রতিনিধিত্ব করে, যাদের ঘনত্ব প্রায় অ্যালুমিনিয়ামের চেয়ে 30% কম। তাদের হালকা বৈশিষ্ট্য সত্ত্বেও, ম্যাগনেসিয়াম খাদগুলি চমৎকার প্রদান করে ওজনের তুলনায় শক্তির অনুপাত এবং চমৎকার তড়িৎ-চৌম্বকীয় শিল্ডিং বৈশিষ্ট্য। উন্নত ম্যাগনেসিয়াম ফরমুলেশনগুলি তাপমাত্রা পরিবর্তনের মধ্যে মাত্রার স্থিতিশীলতা বজায় রাখে যখন দ্বিতীয় অপারেশনের জন্য ভাল যন্ত্র কাজ করার সুবিধা প্রদান করে।

শুদ্ধ নির্মাণ ক্ষমতা

আমাদের উচ্চ চাপের ডাই কাস্টিং প্রক্রিয়াগুলি সূক্ষ্ম তাপমাত্রা এবং ইনজেকশন নিয়ন্ত্রণ ব্যবস্থা সহ উন্নত যন্ত্রপাতি ব্যবহার করে। এই প্রযুক্তি কঠোর সহনশীলতা সহ উপাদানগুলির উত্পাদন সক্ষম করে, সাধারণত ±0.001 ইঞ্চি প্রতি ইঞ্চি (±0.025 মিমি প্রতি 25 মিমি) এর মধ্যে, উৎপাদন চক্রের মধ্যে সামঞ্জস্যপূর্ণ প্রাচীর বেধ এবং মাত্রার স্থিতিশীলতা বজায় রেখে।

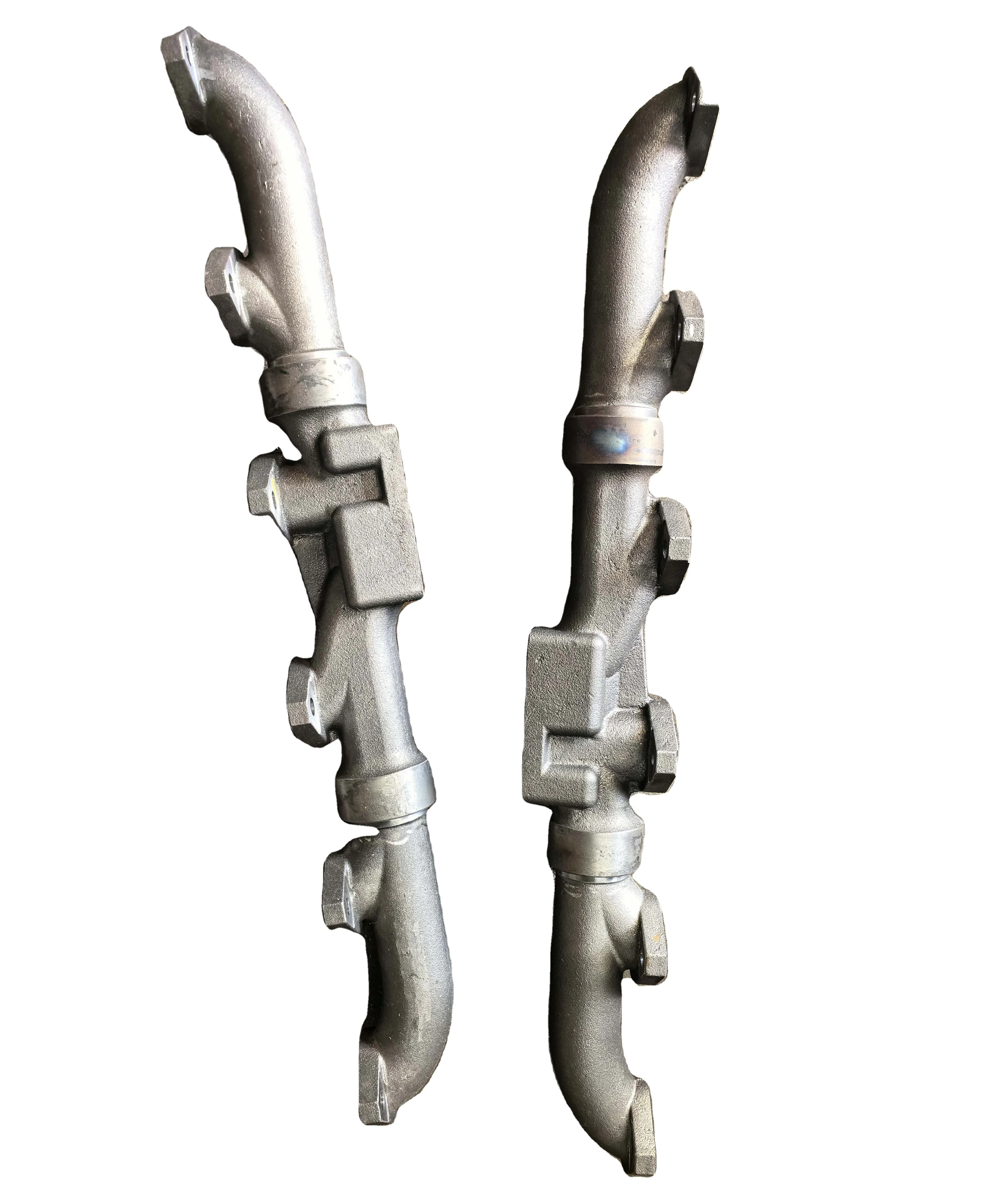

নির্ভুলভাবে নিয়ন্ত্রিত চাপের শর্তাধীনে গলিত ধাতুকে সূক্ষ্মভাবে নকশাকৃত ছাঁচে ঢালার মাধ্যমে ডাই কাস্টিং প্রক্রিয়া শুরু হয়। এই পদ্ধতি ফাঁকগুলি সম্পূর্ণরূপে পূরণ করতে এবং অসাধারণ পৃষ্ঠের বিশদ পুনরুৎপাদনে সহায়তা করে। ঢালার পরে, উপাদানগুলি প্রায়শই মাধ্যমিক CNC মেশিনিং অপারেশন গুরুত্বপূর্ণ সহনশীলতা অর্জন এবং কার্যকরী পৃষ্ঠগুলি নিখুঁত করার জন্য

উন্নত পারফরম্যান্সের বৈশিষ্ট্য

আমাদের ডাই কাস্টিং প্রক্রিয়ার মাধ্যমে উৎপাদিত উপাদানগুলি দেখায়:

উচ্চতর পৃষ্ঠতল সমাপ্তি ন্যূনতম পোস্ট-প্রসেসিংয়ের প্রয়োজন

চমৎকার মাত্রার স্থিতিশীলতা উৎপাদন ব্যাচগুলির মধ্যে

উচ্চ ক্ষয় প্রতিরোধের উপযুক্ত খাদ নির্বাচন এবং ফিনিশিংয়ের মাধ্যমে

উন্নত যান্ত্রিক বৈশিষ্ট্য আঘাত প্রতিরোধ এবং দীর্ঘস্থায়িত্ব সহ

জটিল জ্যামিতিক ক্ষমতা পাতলা প্রাচীর এবং জটিল বিশদ সহ

ব্যাপক অ্যাপ্লিকেশন বহুমুখিতা

আমাদের দস্তা এবং ম্যাগনেসিয়াম ডাই কাস্টিং পরিষেবা বিভিন্ন শিল্পের প্রয়োজনীয়তা সমর্থন করে:

দস্তা খাদের প্রয়োগ:

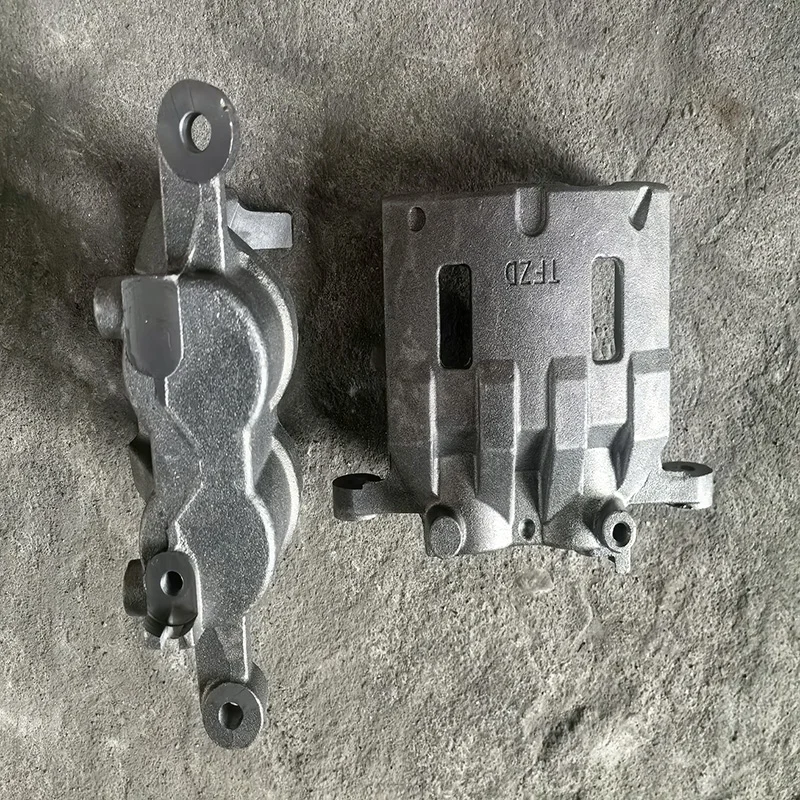

অটোমোটিভ উপাদান (ল্যাচ সিস্টেম, সজ্জামূলক ট্রিম, সেন্সর হাউজিং)

ভোক্তা ইলেকট্রনিক্স (কানেক্টর, হাউজিং, যান্ত্রিক অ্যাসেম্বলি)

হার্ডওয়্যার এবং ফাস্টেনিং সিস্টেম (তালা, হ্যান্ডেল, মাউন্টিং ব্র্যাকেট)

মেডিকেল ডিভাইসের উপাদান (হাউজিং, সার্জিক্যাল যন্ত্র)

ম্যাগনেসিয়াম খাদের প্রয়োগ:

এয়ারোস্পেস উপাদান (যন্ত্র হাউজিং, ইলেকট্রনিক আবরণ)

পোর্টেবল ইলেকট্রনিক্স (ল্যাপটপ কেস, ক্যামেরা বডি, মোবাইল ডিভাইস ফ্রেম)

অটোমোটিভ হালকা উপাদান (সিট ফ্রেম, স্টিয়ারিং উপাদান)

শিল্প সরঞ্জাম (বহনযোগ্য যন্ত্রপাতি, পরিমাপক যন্ত্রের জন্য আবাসন)

গুণবত্তা নিশ্চিতকরণ এবং তেকনিক্যাল সাপোর্ট

আমাদের উৎপাদন প্রক্রিয়াগুলিতে কঠোর গুণগত নিয়ন্ত্রণ ব্যবস্থা অন্তর্ভুক্ত রয়েছে, যার মধ্যে রয়েছে:

প্রথম-আইটেম পরিদর্শন এবং পরিসংখ্যানগত প্রক্রিয়া নিয়ন্ত্রণ

সমন্বয়মূলক পরিমাপ যন্ত্র ব্যবহার করে মাত্রার যাচাইকরণ

উপকরণের সার্টিফিকেশন এবং ট্রেসেবিলিটি ডকুমেন্টেশন

এক্স-রে এবং ছিদ্রতা বিশ্লেষণসহ বিস্তৃত পরীক্ষার ক্ষমতা

ডিজাইন পরামর্শ থেকে শুরু করে উৎপাদন পর্যন্ত আমরা সম্পূর্ণ কারিগরি সহায়তা প্রদান করি, প্রতিটি উপাদানের জন্য সর্বোত্তম উৎপাদনযোগ্যতা এবং কর্মদক্ষতা নিশ্চিত করে।

আকার পরিসর |

সাধারণত ২.৭ ফুট বর্গের বেশি নয় |

পার্টসের ওজন |

০.০১ পাউন্ড থেকে ১৪ পাউন্ড |

সেটআপ খরচ |

নতুন ডাই কাস্টিং টুলিং বিনামূল্যে দেওয়া হবে |

সহনশীলতা |

0.02 ইঞ্চি, অংশের আকার পর্যন্ত বিভাজন রেখা জুড়ে 0.01 ইঞ্চি থেকে 0.015 ইঞ্চি যোগ করুন |

ডাই কাস্টিং সমাপ্তি |

৩২~৬৩ আরএমএস |

ন্যূনতম ঢাল |

সাধারণত 1° |

বিলেট |

সাধারণত 0.04 ইঞ্চি |

স্বাভাবিক ন্যূনতম বিভাগের পুরুতা |

ছোট অংশের জন্য 0.060 ইঞ্চি; মাঝারি অংশের জন্য 0.090 ইঞ্চি

|

অর্ডার করার পরিমাণ |

প্রথম পরীক্ষার অর্ডারের জন্য: 100 পিসি এর কম নয়; সাধারণত 1,000 পিস বা তার বেশি। |

স্বাভাবিক লিডটাইম |

টুলিং: 4~12 সপ্তাহ আপডেট অংশের আকার; নমুনা: এক সপ্তাহ যদি কোন ফিনিশ এবং সিএনসি মেশিনিং প্রয়োজন না হয়; উৎপাদন: 2~3 সপ্তাহ |