Vysoce kvalitní dodávka z továrny, vysoce přesné zpracování slitin zinku a hořčíku metodou tlakového lití

- Přehled

- Doporučené produkty

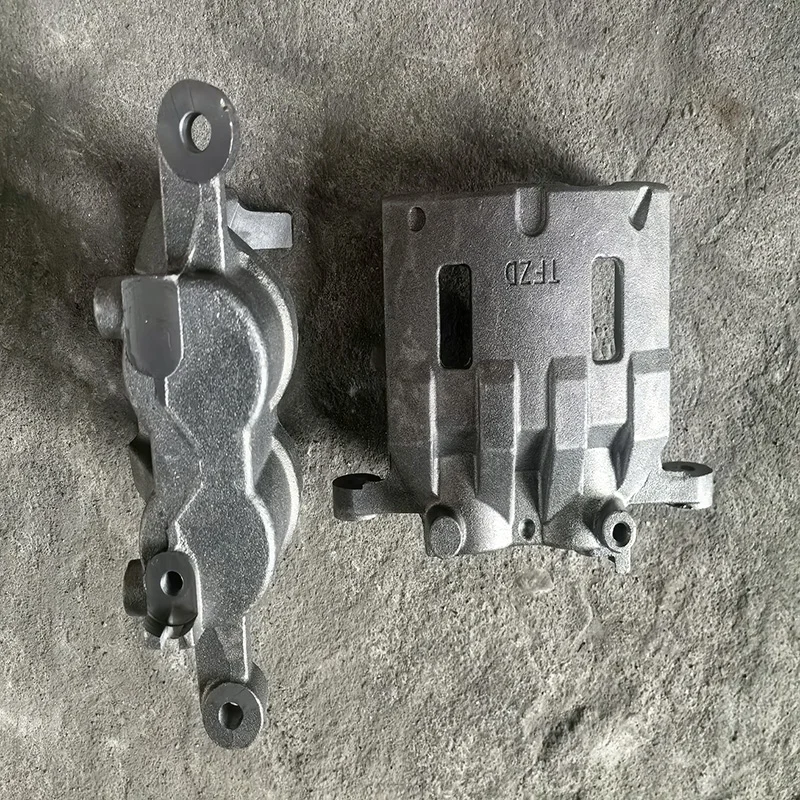

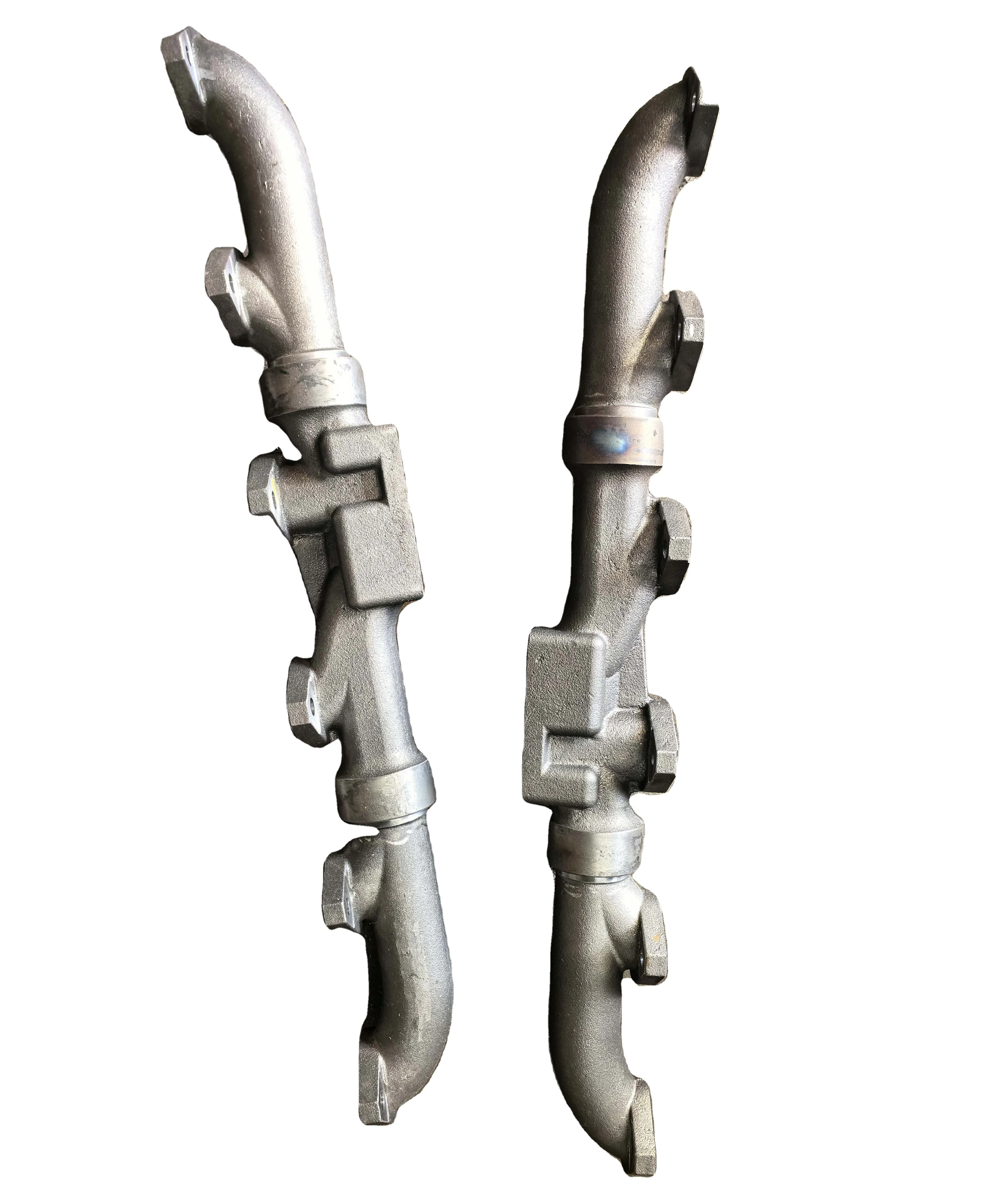

Moderní výroba stále více závisí na vysoce přesném procesu tlakového lití pro výrobu složitých, lehkých komponentů s vynikajícími mechanickými vlastnostmi. Náš závod je specializovaný na pokročilá řešení tlakového lití s využitím slitin zinku i hořčíku a dodává kvalitní komponenty pro náročné aplikace ve více odvětvích průmyslu.

Pokročilé vlastnosti materiálu

Slitiny cínu (především sérií ZAMAK) nabízí vynikající mechanickou pevnost, tvrdost a přirozenou odolnost proti korozi. Tyto slitiny vykazují vynikající tekutost během odlévání , což umožňuje výrobu tenkostěnných dílů s jemnými detaily. Díky mez pevnosti dosahující 47 000 psi a nárazové pevnosti vyšší než u mnoha technických plastů poskytují slitiny zinku výjimečnou odolnost u hotových komponent.

Slitiny hořečku představují nejlehčí dostupné konstrukční kovy, jejichž hustota je přibližně o 30 % nižší než u hliníku. Přestože jsou lehké, slitiny hořčíku nabízejí působivé poměry pevnosti a hmotnosti a vynikající vlastnosti elektromagnetického stínění. Pokročilé formulace hořčíku zachovávají rozměrovou stabilitu při změnách teploty a zároveň nabízejí dobré obrábění pro dodatečné operace.

Schopnosti přesné výroby

Naše výroba zlitin pod vysokým tlakem procesy využívají sofistikované stroje s přesnými systémy řízení teploty a dávkování. Tato technologie umožňuje výrobu dílů s úzkými tolerancemi, obvykle v rozmezí ±0,001 palce na palec (±0,025 mm na 25 mm), přičemž se zachovává stálá tloušťka stěn a rozměrová stabilita během celé výrobní série.

Proces tlakového lití začíná vstřikováním roztaveného kovu do přesně navržených forem pod přísně kontrolovaným tlakem. Tento postup zajišťuje úplné vyplnění dutiny a vynikající reprodukci povrchových detailů. Po odlití jsou součásti často následně Operace CNC obrábění aby byly dosaženy kritické tolerance a upraveny funkční plochy.

Zvýšené vlastnosti výkonu

Součásti vyrobené našimi procesy tlakového lití vykazují:

Povrchové povrchové úpravy vyžadující minimální dodatečné zpracování

Vynikající rozměrová stabilita napříč výrobními sériemi

Vysoká odolnost proti korozi při vhodné volbě slitiny a úpravě povrchu

Zlepšené mechanické vlastnosti včetně odolnosti proti nárazům a trvanlivosti

Složité geometrické možnosti včetně tenkostěnných konstrukcí a složitých detailů

Komplexní multifunkčnost aplikací

Naše služby tlakového lití zinku a hořčíku pokrývají širokou škálu průmyslových požadavků:

Aplikace slitin zinku:

Automobilové komponenty (uzamykací systémy, dekorativní lišty, skříně senzorů)

Spotřební elektronika (konektory, skříně, mechanické sestavy)

Kování a upevňovací systémy (zámky, kliky, montážní konzoly)

Komponenty lékařských přístrojů (skříně, chirurgické nástroje)

Aplikace slitin hořčíku:

Letecké komponenty (skříně přístrojů, elektronické uzavření)

Přenosná elektronika (skříně laptopů, těla fotoaparátů, rámy mobilních zařízení)

Automobilové aplikace pro úsporu hmotnosti (rámy sedadel, řídící komponenty)

Průmyslové vybavení (skříně pro přenosné nástroje, měřicí přístroje)

Záruka kvality a technická podpora

Naše výrobní procesy zahrnují přísná opatření kontroly kvality, a to mimo jiné:

Kontrola první série a statistická regulace procesu

Ověření rozměrů pomocí souřadnicových měřicích strojů

Certifikace materiálů a dokumentace stopovatelnosti

Komplexní testovací možnosti včetně rentgenové kontroly a analýzy pórovitosti

Poskytujeme komplexní technickou podporu od konzultace při návrhu až po výrobu, čímž zajišťujeme optimální výrobní proveditelnost a výkon každé součásti.

Rozsah velikostí |

Obvykle ne více než 2,7 stop čtverečních |

Hmotnost dílů |

0,01 liber až 14 liber |

Náklady na nastavení |

Nové nástroje pro tlakové lití jsou zdarma |

Tolerance |

0,02 palce, přidejte 0,01 palce až 0,015 palce napříč rozdělovací čárou až do velikosti dílu |

Povrchová úprava při tlakovém lití |

32 až 63 RMS |

Minimální návrh |

obvykle 1° |

Ingot |

obvykle 0,04palec |

Normální minimální tloušťka profilu |

0,060palců pro malé díly; 0,090palců pro střední díly

|

Objednávací množství |

Pro první zkušební objednávku: nejméně 100ks; Obvykle 1 000 ks nebo více. |

Běžná dodací doba |

Nástroje: 4 až 12 týdnů na aktualizaci rozměrů dílů; Vzorky: jeden týden, pokud není vyžadován povrchový úprava a CNC obrábění; Výroba: 2 až 3 týdny |