Fourniture d'usine de haute qualité, traitement de précision par moulage sous pression de composants en alliage de zinc et en alliage de magnésium

- Vue d'ensemble

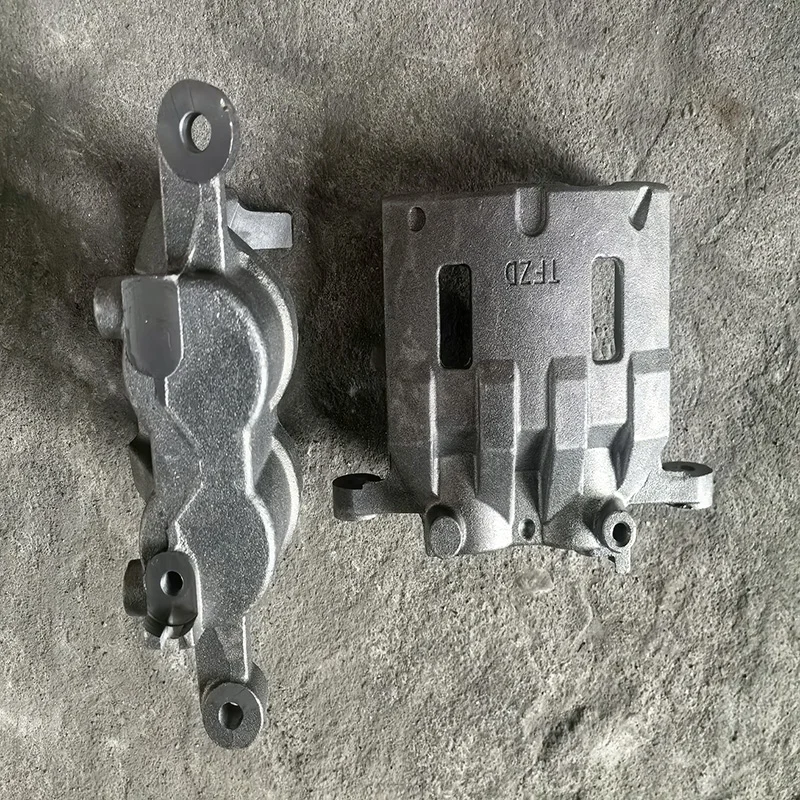

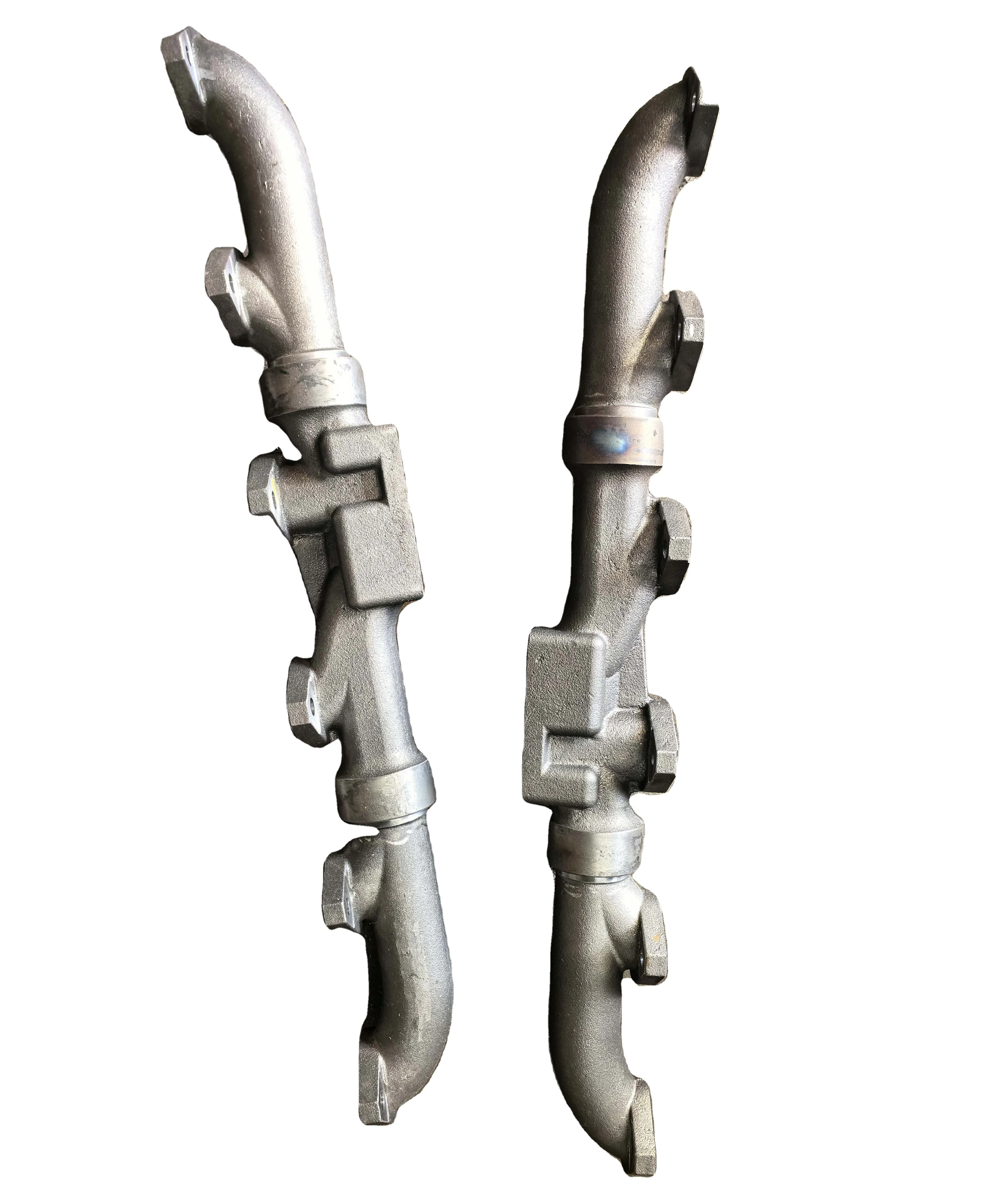

- Produits recommandés

La fabrication moderne dépend de plus en plus de procédés de fonderie sous pression de haute précision pour produire des composants complexes, légers et dotés de propriétés mécaniques exceptionnelles. Notre usine est spécialisée dans des solutions avancées de fonderie sous pression utilisant des alliages de zinc et de magnésium, offrant des composants de qualité supérieure pour des applications exigeantes dans divers secteurs industriels.

Propriétés Matériaux Avancées

Alliages de Zinc (principalement série ZAMAK) offrent une résistance mécanique, une dureté et une résistance naturelle à la corrosion exceptionnelles. Ces alliages présentent une excellente fluidité pendant le moulage , permettant la production de composants à parois minces avec des détails complexes. Avec des résistances à la traction atteignant 47 000 psi et une résistance au choc supérieure à celle de nombreux plastiques techniques, les alliages de zinc offrent une durabilité exceptionnelle dans les composants finis.

Alliages de Magnésium représentent les métaux structurels les plus légers disponibles, avec des densités d'environ 30 % inférieures à celles de l'aluminium. Malgré leurs caractéristiques légères, les alliages de magnésium offrent des performances impressionnantes le rapport résistance-poids et d'excellentes propriétés de blindage électromagnétique. Les formulations avancées de magnésium maintiennent une stabilité dimensionnelle malgré les variations de température tout en offrant une bonne usinabilité pour les opérations secondaires.

Capacités de Fabrication Précise

Nos moulage sous haute pression les procédés utilisent des machines sophistiquées dotées de systèmes précis de contrôle de température et d'injection. Cette technologie permet la production de composants aux tolérances strictes, généralement comprises dans une plage de ±0,001 pouce par pouce (±0,025 mm par 25 mm), tout en maintenant une épaisseur de paroi constante et une stabilité dimensionnelle tout au long des séries de production.

Le processus de moulage sous pression commence par l'injection de métal en fusion dans des moules conçus avec précision, sous des paramètres de pression soigneusement contrôlés. Cette approche garantit un remplissage complet de la cavité et une reproduction exceptionnelle des détails de surface. Après le moulage, les composants subissent souvent des opérations secondaires Opérations d'usinage CNC afin d'atteindre des tolérances critiques et d'affiner les surfaces fonctionnelles.

Caractéristiques de performance améliorées

Les composants produits par nos procédés de moulage sous pression présentent :

Finitions de surface supérieures nécessitant un post-traitement minimal

Excellente stabilité dimensionnelle d'une série de production à l'autre

Haute résistance à la corrosion grâce à un choix approprié de l'alliage et aux finitions

Propriétés mécaniques améliorées notamment une résistance aux chocs et une grande durabilité

Des capacités géométriques complexes incluant des parois minces et des détails complexes

Polyvalence d'Application Complète

Nos services de moulage sous pression en zinc et en magnésium répondent aux besoins variés de divers secteurs industriels :

Applications des alliages de zinc :

Composants automobiles (systèmes de verrouillage, garnitures décoratives, boîtiers de capteurs)

Électronique grand public (connecteurs, boîtiers, ensembles mécaniques)

Quincaillerie et systèmes de fixation (serrures, poignées, supports de montage)

Composants pour dispositifs médicaux (boîtiers, instruments chirurgicaux)

Applications des alliages de magnésium :

Composants aérospatiaux (boîtiers d'instruments, enveloppes électroniques)

Électronique portable (coques d'ordinateurs portables, corps d'appareils photo, châssis de dispositifs mobiles)

Applications d'allègement automobile (cadres de sièges, composants de direction)

Équipements industriels (boîtiers pour outils portables, instruments de mesure)

Assurance Qualité et Soutien Technique

Nos processus de fabrication intègrent des mesures rigoureuses de contrôle qualité, notamment :

Inspection des premières pièces et contrôle statistique des processus

Vérification dimensionnelle à l'aide de machines à mesurer tridimensionnelles

Documentation de certification et de traçabilité des matériaux

Des capacités complètes de test, y compris l'analyse par rayons X et l'analyse de la porosité

Nous fournissons un support technique complet, de la consultation en conception à la production, garantissant une fabricabilité optimale et des performances pour chaque composant.

Plage de tailles |

Pas plus de 2,7 pieds carrés en général |

Poids des pièces |

de 0,01 livre à 14 livres |

Coût de mise en place |

Les nouveaux outillages de moulage sous pression sont gratuits |

Les tolérances |

0,02 po, ajouter 0,01 po à 0,015 po au niveau de la ligne de joint jusqu'à la taille de la pièce |

Finition du moulage sous pression |

32~63 RMS |

Angle de dépouille minimum |

normalement 1° |

Le billet |

normalement 0,04 pouce |

Épaisseur minimale normale de section |

0,060 pouce pour petites pièces ; 0,090 pouce pour pièces moyennes

|

Quantité de commande |

Pour la première commande d'essai : au moins 100 pièces ; Habituellement 1 000 pièces ou plus. |

Délai de livraison normal |

Outils : mise à jour des dimensions des pièces de 4 à 12 semaines ; Échantillons : une semaine si aucun finition et usinage CNC requis ; Production : 2 à 3 semaines |