Korkealaatuinen tehtaan toimitus, korkea tarkkuus valumuotin käsittely sinkkiseoksista ja magnesiumseoksista

- Yleiskatsaus

- Suositellut tuotteet

Nykyajan valmistus perustuu yhä enemmän korkean tarkkuuden painevalutekniikkaan monimutkaisten, kevyiden komponenttien valmistamiseksi erinomaisilla mekaanisilla ominaisuuksilla. Tehtäämme on erikoistunut edistyneisiin painevaluratkaisuihin, joissa käytetään sekä sinkki- että magnesiumseoksia, ja tuotamme korkealaatuisia komponentteja vaativiin sovelluksiin useilla eri aloilla.

Edistyneet materiaalientoiminnot

Tseenileveys (pääasiassa ZAMAK-sarja) tarjoavat erinomaisen mekaanisen lujuuden, kovuuden ja luonnollisen korroosionkestävyyden. Nämä seokset osoittavat erinomaista valuvuutta valussa , mikä mahdollistaa ohutseinämäisten osien valmistuksen monimutkaisine yksityiskohtineen. Vetolujuudella, joka saavuttaa 47 000 psi, ja iskunkestävyydellä, joka on parempi kuin monilla teknisillä muoveilla, sinkkiseokset tarjoavat erinomaista kestävyyttä valmiissa komponenteissa.

Magnesiumleveyt edustavat kevyimpiä rakennemetalleja, joiden tiheys on noin 30 % alhaisempi kuin alumiinilla. Huolimatta keveydestään magnesiumseokset tarjoavat vaikuttavan lujuus-painosuhdetta ja erinomaiset sähkömagneettiset suojauksen ominaisuudet. Edistyneet magnesiummuodostelmat säilyttävät mittojen vakautta lämpötilan vaihdellessa samalla kun ne tarjoavat hyvän konepajoitettavuuden toissisiin käsittelyihin.

Tarkkuusvalmistuskyvyt

Meidän korkean paineen kuormitus prosessit käyttävät kehittyneitä koneita, joissa on tarkat lämpötilan ja injektion ohjausjärjestelmät. Tämä teknologia mahdollistaa komponenttien valmistuksen tiukkojen toleranssien puitteissa, tyypillisesti ±0,001 tuumaa kohti tuumaa (±0,025 mm per 25 mm), samalla kun säilytetään tasainen seinämän paksuus ja mittojen vakaus tuotantoserioissa.

Valumisprosessi alkaa sulan metallin ruiskutuksella tarkasti suunniteltuihin muotteihin tiukasti valvotuilla paine-oloilla. Tämä menetelmä varmistaa muottikaviteettien täydellisen täyttymisen ja erinomaisen pinnan yksityiskohtien toistuvuuden. Valumisen jälkeen osat usein käsitellään lisäksi CNC-jyrsintätoiminnot saavuttaakseen kriittiset toleranssit ja jalostaaakseen toiminnallisia pintoja.

Parannetut suorituskykyominaisuudet

Die-cast-prosessiemme tuottamat komponentit edustavat:

Erinomaisia pintakäsittelyjä joita vaativat vähimmäispaljon jälkikäsittelyä

Erinomainen mittojen stabiilisuus tuotantoserioissa

Korkea korroosionkestävyys oikealla seoksenvalinnalla ja viimeistelyllä

Parannetut mekaaniset ominaisuudet mukaan lukien iskunkestävyys ja kestävyys

Monimutkaiset geometriset ominaisuudet mukaan lukien ohuet seinät ja hienojakoiset yksityiskohdat

Laaja soveltuvuus moniin käyttötarkoituksiin

Tinaja ja magnesiumia koskevat painovaluvalmisteemme tukevat monenlaisia teollisuuden tarpeita:

Tina-tyyppisten seosten käyttökohteet:

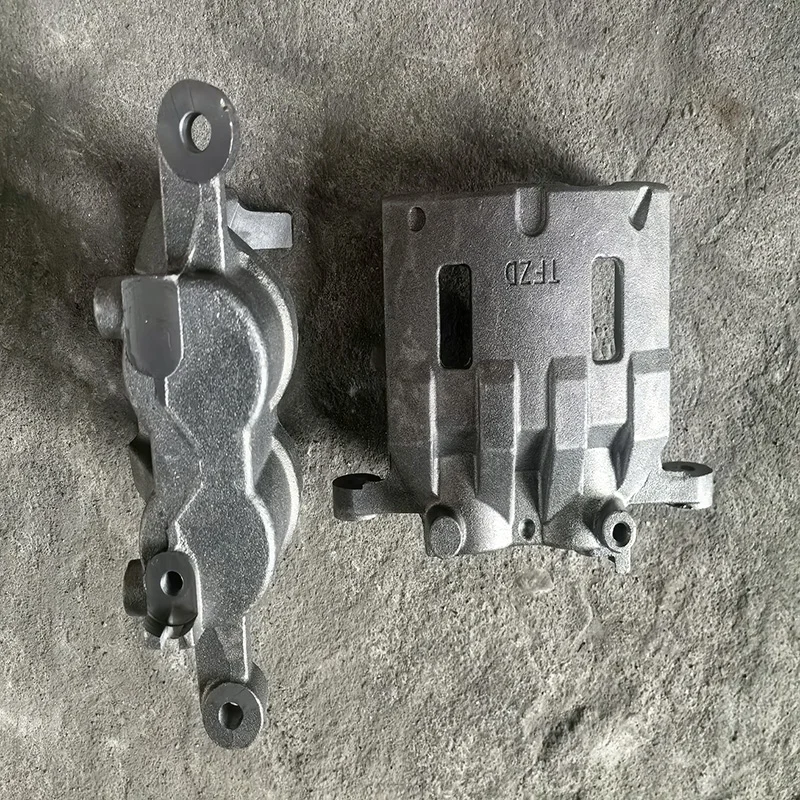

Autoteollisuuden komponentit (lukitusjärjestelmät, koristekalusteet, anturikuoret)

Kuluttajaelektroniikka (liittimet, kuoret, mekaaniset kokoonpanot)

Laitteet ja kiinnitysjärjestelmät (lukot, kahvat, kiinnityslevyt)

Lääkintälaitteiden osat (kuoret, kirurgiset välineet)

Magnesiumseosten käyttökohteet:

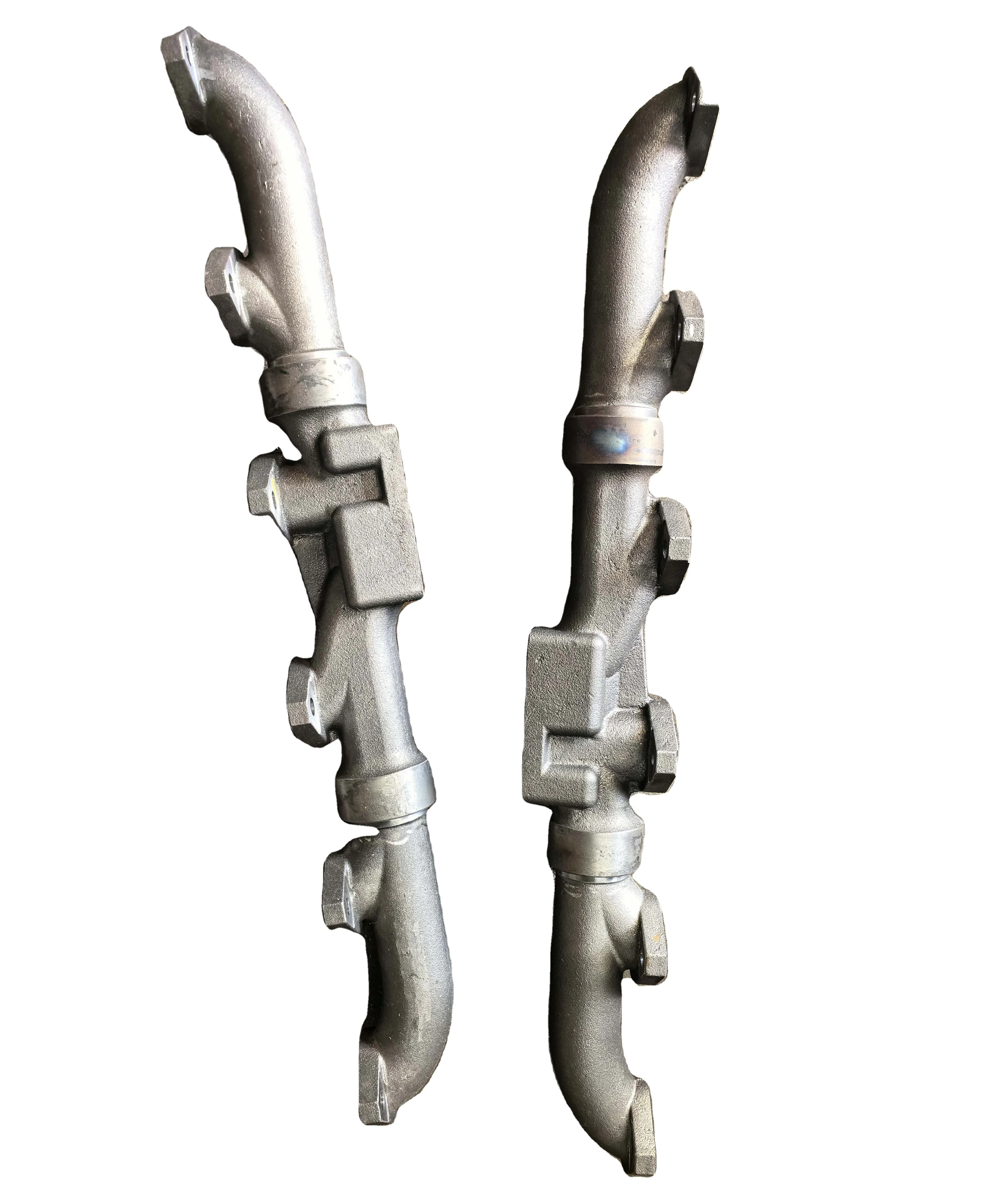

Ilmailualan komponentit (instrumenttikuoret, elektronisten laitteiden kotelot)

Kannettavat elektroniset laitteet (kannettavan tietokoneen kotelot, kamerakotelot, matkapuhelimen rungot)

Autoteollisuuden kevennysohjelmat (istuinkarmit, ohjauskomponentit)

Teollisuuslaitteet (kotelo mobiilille työkalulle, mittalaitteille)

Laadunvarmistus ja tekninen tuki

Valmistusprosessiemme sisältävät tiukat laadunvalvontatoimenpiteet, mukaan lukien:

Ensimmäisen artikkelin tarkastus ja tilastollinen prosessikontrolli

Mittatarkastus koordinaattimittakoneiden avulla

Materiaalien sertifiointi ja jäljitettävyysasiakirjat

Laajat testausmahdollisuudet, kuten röntgen- ja huokosuusanalyysi

Tarjoamme täydellisen teknisen tuen suunnitteluneuvonnasta tuotantoon asti, varmistaaksemme jokaisen komponentin optimaalisen valmistettavuuden ja suorituskyvyn.

Kokoalue |

Ei normaalisti yli 2,7 jalkaa neliössä |

Osien paino |

0,01 punnasta 14 punnasta |

Asetuskustannus |

Uusi painovalukalusto on ilmainen |

Suvaitsevaisuus |

0,02 tuumaa, lisää 0,01 tuumaa – 0,015 tuumaa osan jakolinjasta osan kokoon saakka |

Painovalutuotteen viimeistely |

32~63 RMS |

Minimi veto |

yleensä 1° |

Billet |

yleensä 0,04 tuumaa |

Normaali minimiosuuden paksuus |

0,060 tuumaa pienille osille; 0,090 tuumaa keskisuurille osille

|

Tilausmäärä |

Ensimmäiseen kokeilutilaukseen: vähintään 100 kpl; Yleensä 1 000 kpl tai enemmän. |

Normaali toimitusaika |

Työkalut: 4~12 viikon päivitys osan koko; Näytteet: yksi viikko, jos viimeistelyä ei vaadita ja CNC-työstö on tarpeen; Valmistus: 2–3 viikkoa |