उच्च गुणवत्ता वाली फैक्ट्री आपूर्ति उच्च परिशुद्धता डाई कास्टिंग जस्ता मिश्र धातु और मैग्नीशियम मिश्र धातु घटकों की प्रक्रिया

- सारांश

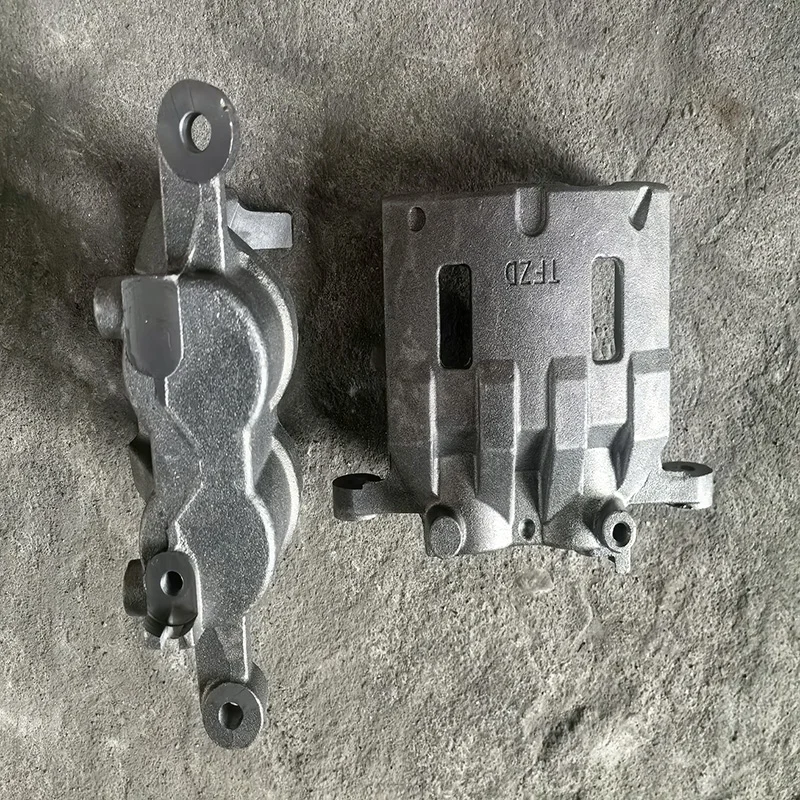

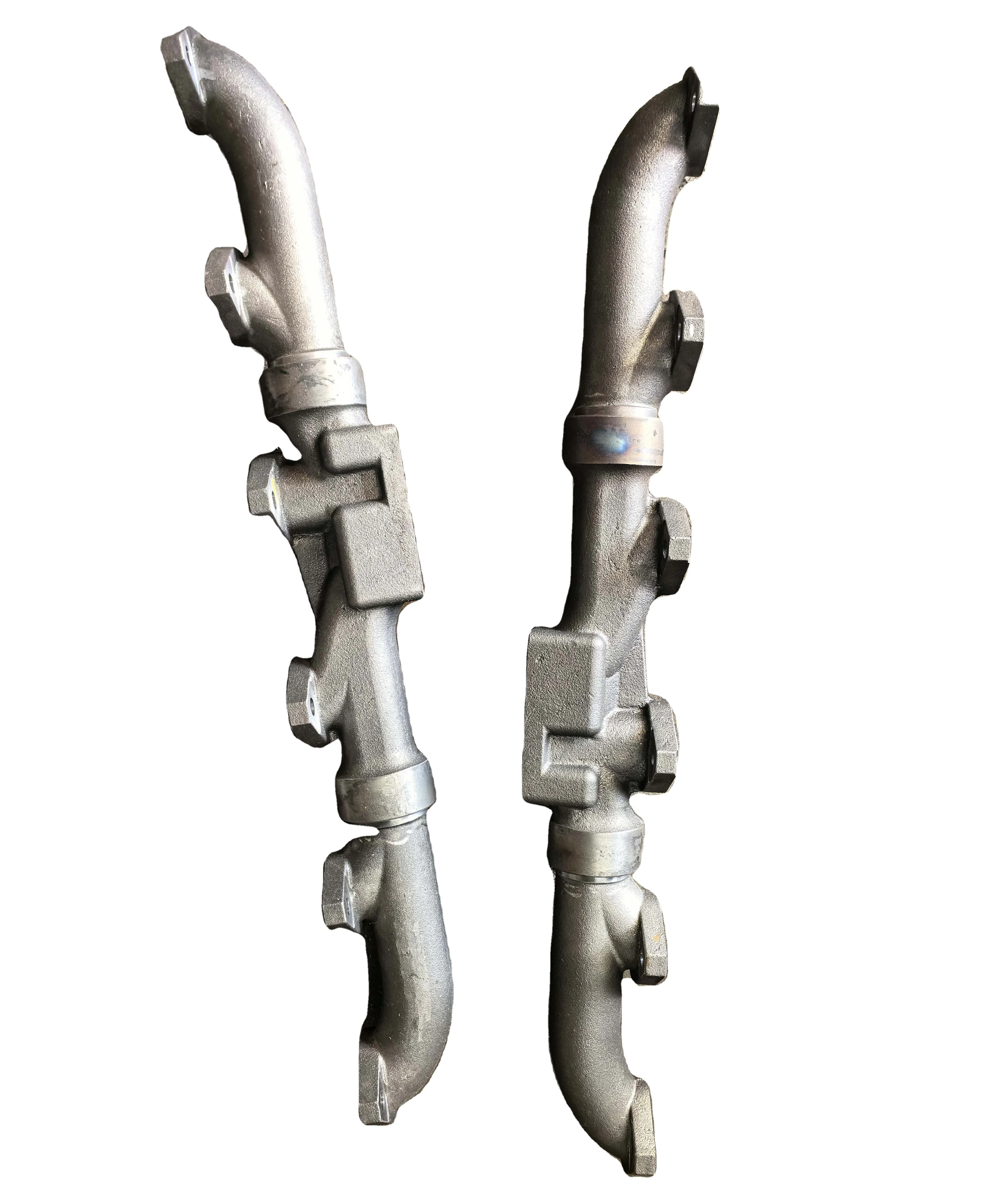

- अनुशंसित उत्पाद

आधुनिक निर्माण बढ़ते स्तर पर निर्भर करता है उच्च-परिशुद्धता डाई कास्टिंग जटिल, हल्के भार वाले घटकों के उत्पादन के लिए असाधारण यांत्रिक गुणों के साथ प्रक्रियाओं पर। हमारी फैक्ट्री जस्ता और मैग्नीशियम मिश्र धातुओं दोनों का उपयोग करके उन्नत डाई कास्टिंग समाधान में विशेषज्ञता रखती है, कई उद्योगों में मांग वाले अनुप्रयोगों के लिए उत्कृष्ट गुणवत्ता वाले घटक प्रदान करती है।

उन्नत सामग्री गुण

जिंक धातुएँ (मुख्य रूप से ZAMAK श्रृंखला) उत्कृष्ट यांत्रिक शक्ति, कठोरता और प्राकृतिक संक्षारण प्रतिरोध प्रदान करते हैं। ये मिश्र धातुएं ढलाई के दौरान उत्कृष्ट प्रवाहकत्त्व प्रदर्शित करती हैं , जटिल विवरणों वाले पतली-दीवार वाले घटकों के उत्पादन की सुविधा प्रदान करता है। 47,000 psi तक की तन्य शक्ति और कई इंजीनियरिंग प्लास्टिक्स से बेहतर प्रभाव शक्ति के साथ, जस्ता मिश्र धातुएँ तैयार घटकों में अत्यधिक स्थायित्व प्रदान करती हैं।

मैग्नीशियम धातुएँ उपलब्ध सबसे हल्की संरचनात्मक धातुओं का प्रतिनिधित्व करते हैं, जिनका घनत्व लगभग एल्यूमीनियम की तुलना में 30% कम होता है। अपने हल्केपन के गुणों के बावजूद, मैग्नीशियम मिश्र धातुएँ प्रभावशाली शक्ति-से-वजन अनुपात और उत्कृष्ट विद्युत चुम्बकीय शील्डिंग गुण प्रदान करती हैं। उन्नत मैग्नीशियम सूत्रीकरण तापमान में बदलाव के पार आकारीय स्थिरता बनाए रखते हैं, जबकि द्वितीयक संचालन के लिए अच्छी मशीनीकृत क्षमता प्रदान करते हैं।

शुद्धता से निर्माण क्षमताएँ

हमारे उच्च दबाव डाई कास्टिंग प्रक्रियाओं में सटीक तापमान और इंजेक्शन नियंत्रण प्रणालियों वाली परिष्कृत मशीनरी का उपयोग किया जाता है। यह तकनीक ±0.001 इंच प्रति इंच (±0.025mm प्रति 25mm) के भीतर आमतौर पर सख्त सहिष्णुता के साथ घटकों के उत्पादन की सुविधा प्रदान करती है, जबकि उत्पादन चक्रों में समान दीवार की मोटाई और आकारीय स्थिरता बनाए रखती है।

डाई कास्टिंग प्रक्रिया सावधानीपूर्वक नियंत्रित दबाव मापदंडों के तहत सटीक इंजीनियरिंग वाले साँचों में गलित धातु के इंजेक्शन के साथ शुरू होती है। इस दृष्टिकोण से गुहा को पूरी तरह भरने और अत्यधिक सतह विवरण पुन:उत्पादन सुनिश्चित होता है। ढलाई के बाद, घटकों को अक्सर माध्यमिक सीएनसी मशीनिंग संचालन महत्वपूर्ण सहिष्णुता प्राप्त करने और कार्यात्मक सतहों को सुधारने के लिए

उन्नत प्रदर्शन विशेषताएं

हमारी डाई कास्टिंग प्रक्रियाओं के माध्यम से उत्पादित घटक दर्शाते हैं:

उच्चतर सतह खत्म न्यूनतम पश्च-प्रसंस्करण की आवश्यकता

उत्कृष्ट आयामी स्थिरता उत्पादन बैचों में

उच्च जंग प्रतिरोध उचित मिश्र धातु चयन और परिष्करण के माध्यम से

उन्नत यांत्रिक गुण प्रभाव प्रतिरोध और टिकाऊपन सहित

जटिल ज्यामितीय क्षमताएँ पतली दीवारों और जटिल विवरणों सहित

व्यापक अनुप्रयोग बहुमुखी प्रतिभा

हमारी जस्ता और मैग्नीशियम डाई कास्टिंग सेवाएं विविध उद्योग आवश्यकताओं का समर्थन करती हैं:

जस्ता मिश्र धातु अनुप्रयोग:

ऑटोमोटिव घटक (लैच प्रणाली, सजावटी ट्रिम, सेंसर आवास)

उपभोक्ता इलेक्ट्रॉनिक्स (कनेक्टर, आवास, यांत्रिक असेंबली)

हार्डवेयर और फास्टनिंग प्रणाली (ताले, हैंडल, माउंटिंग ब्रैकेट)

चिकित्सा उपकरण घटक (आवास, शल्य उपकरण)

मैग्नीशियम मिश्र धातु अनुप्रयोग:

एयरोस्पेस घटक (उपकरण आवास, इलेक्ट्रॉनिक एन्क्लोजर)

पोर्टेबल इलेक्ट्रॉनिक्स (लैपटॉप केस, कैमरा बॉडी, मोबाइल डिवाइस फ्रेम)

ऑटोमोटिव हल्केपन अनुप्रयोग (सीट फ्रेम, स्टीयरिंग घटक)

औद्योगिक उपकरण (पोर्टेबल उपकरणों, मापन उपकरणों के लिए आवास)

गुणवत्ता निश्चय और तकनीकी समर्थन

हमारी निर्माण प्रक्रियाओं में सख्त गुणवत्ता नियंत्रण उपाय शामिल हैं, जिनमें शामिल हैं:

फर्स्ट-आर्टिकल निरीक्षण और सांख्यिकीय प्रक्रिया नियंत्रण

समन्वय मापन यंत्रों का उपयोग करके आयामी सत्यापन

सामग्री प्रमाणन और ट्रेस्यता प्रलेखन

एक्स-रे और पोरोसिटी विश्लेषण सहित व्यापक परीक्षण क्षमता

हम डिज़ाइन परामर्श से लेकर उत्पादन तक पूर्ण तकनीकी सहायता प्रदान करते हैं, हर घटक के लिए इष्टतम निर्माण योग्यता और प्रदर्शन सुनिश्चित करते हैं।

आकार सीमा |

सामान्यतः 2.7 फीट वर्ग से अधिक नहीं |

भागों का वजन |

0.01पाउंड से 14 पाउंड तक |

सेटअप लागत |

नए डाई कास्टिंग टूलिंग निःशुल्क है |

सहनशीलता |

0.02 इंच, भाग के आकार तक पार्टिंग लाइन के पार 0.01 इंच से 0.015 इंच तक जोड़ें |

डाई कास्टिंग फिनिश |

32~63 RMS |

न्यूनतम ड्राफ्ट |

सामान्यतः 1° |

बिलेट |

सामान्यतः 0.04 इंच |

सामान्य न्यूनतम अनुभाग मोटाई |

छोटे भागों के लिए 0.060 इंच; मध्यम भागों के लिए 0.090 इंच

|

मात्रा आदेश |

पहले परीक्षण आदेश के लिए: 100 पीसी से कम नहीं; आमतौर पर 1,000 पीस या अधिक। |

सामान्य लीडटाइम |

टूलिंग: 4~12 सप्ताह अपडेट भाग आकार; नमूने: यदि कोई फिनिश और सीएनसी मशीनिंग आवश्यक न हो, तो एक सप्ताह में; उत्पादन: 2~3 सप्ताह |