Yüksek Kaliteli Fabrika Tedariki Yüksek Hassasiyetli Die Döküm Süreci ile Çinko Alaşımı ve Magnezyum Alaşımı Bileşenler

- Genel Bakış

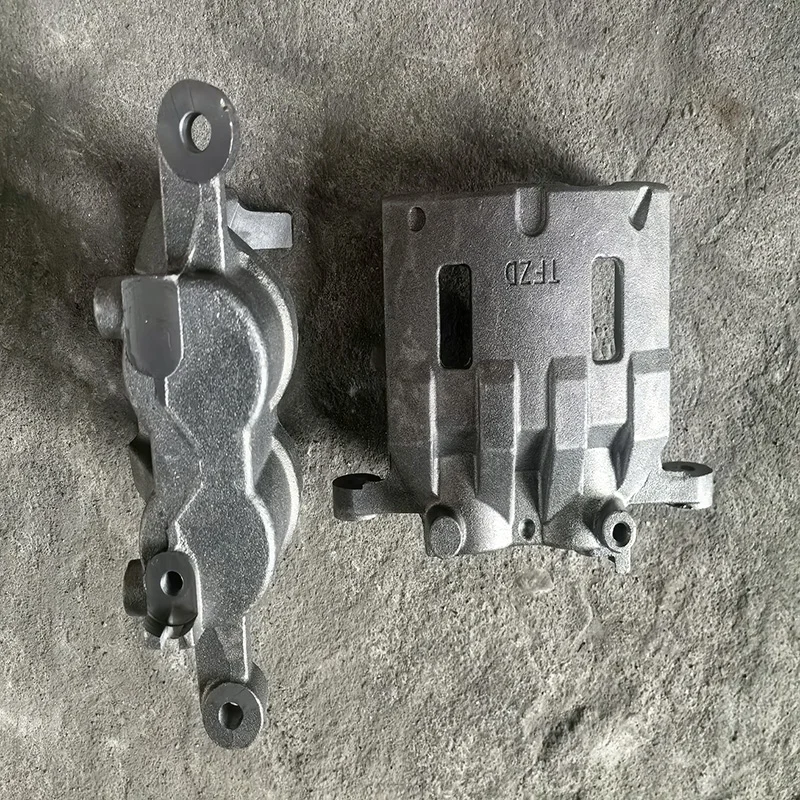

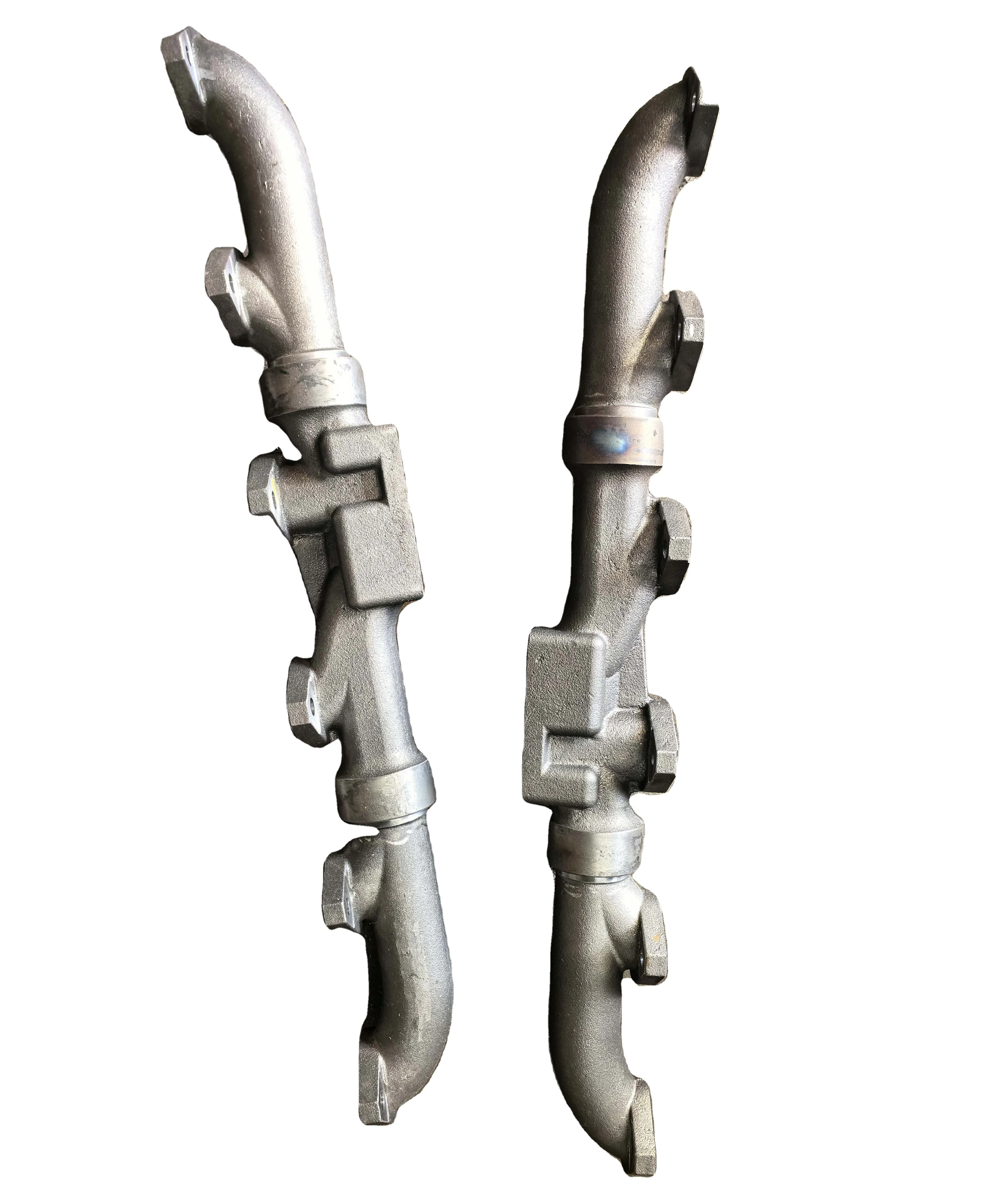

- Önerilen Ürünler

Modern üretim giderek daha karmaşık, hafif bileşenlerin olağanüstü mekanik özelliklerle üretimi için yüksek hassasiyetli kalıp döküm süreçlerine dayanmaktadır yüksek hassasiyetli kalıp döküm süreçleri, karmaşık, hafif bileşenlerin olağanüstü mekanik özelliklerle üretimi için kullanılmaktadır. Fabrikamız, çinko ve magnezyum alaşımlarını kullanan gelişmiş kalıp döküm çözümlerine uzmanlaşmıştır ve çok sayıda sektörde talepkâr uygulamalar için üstün kaliteli bileşenler sunmaktadır.

Gelişmiş Malzeme Özellikleri

Cinko Alloyleri (öncelikle ZAMAK serisi) mükemmel mekanik mukavemet, sertlik ve doğal korozyon direnci sunar. Bu alaşımlar döküm sırasında mükemmel akışkanlık gösterir döküm sırasında akışkanlık , ince cidarlı ve karmaşık detaylara sahip bileşenlerin üretimini mümkün kılar. 47.000 psi'ye varan çekme mukavemeti ve birçok mühendislik plastiklerinden daha üstün darbe dayanımı ile çinko alaşımları, bitmiş bileşenlerde olağanüstü dayanıklılık sağlar.

Magnesium Alloyleri mevcut olan en hafif yapısal metalleri temsil eder ve yoğunlukları alüminyumdan yaklaşık %30 daha düşüktür. Hafif yapılarına rağmen magnezyum alaşımları etkileyici mukavemet-ağırlık oranları ve mükemmel elektromanyetik koruma özellikleri sunar. İleri magnezyum formülasyonları sıcaklık değişimleri boyunca boyutsal stabiliteyi korurken ikincil işlemler için iyi bir işlenebilirlik sağlar.

Hassas Üretim Yetenekleri

Bizim yüksek basınçlı kalıplama dökümü süreçleri hassas sıcaklık ve enjeksiyon kontrol sistemlerine sahip gelişmiş makineler kullanır. Bu teknoloji, üretim serileri boyunca tutarlı cidar kalınlığı ve boyutsal stabiliteyi korurken genellikle ±0,001 inç/inç (±0,025 mm/25 mm) aralığında sıkı toleranslara sahip bileşenlerin üretimini mümkün kılar.

Döküm süreci, erimiş metalin hassas mühendislikle tasarlanmış kalıplara dikkatle kontrol edilen basınç parametreleri altında enjekte edilmesiyle başlar. Bu yaklaşım, boşluğun tamamen doldurulmasını ve üstün yüzey detaylarının tekrarlanmasını sağlar. Dökümün ardından bileşenler genellikle kritik toleransları elde etmek ve işlevsel yüzeyleri iyileştirmek için ikincil işlemlerden geçirilir. CNC İşleme Operasyonları kritik toleransları elde etmek ve işlevsel yüzeyleri düzeltmek için

Geliştirilmiş Performans Özellikleri

Die casting süreçlerimiz aracılığıyla üretilen bileşenler şu özellikleri gösterir:

Üst yüzey bitirme minimum sonrası işleme gerektirir

Mükemmel boyutsal stabilite üretim partileri boyunca

Yüksek Korozyon Direnci uygun alaşım seçimi ve yüzey işlemleri ile

Geliştirilmiş Mekanik Özellikler darbe direnci ve dayanıklılık dahil olmak üzere

Karmaşık geometrik kapasiteler ince cidarlar ve karmaşık detaylar dahil olmak üzere

Geniş Uygulama Esnekliği

Çinko ve magnezyum die casting hizmetlerimiz çeşitli endüstriyel ihtiyaçları destekler:

Çinko Alaşım Uygulamaları:

Otomotiv bileşenleri (kilit sistemleri, dekoratif süsleme, sensör gövdeleri)

Tüketici elektroniği (bağlayıcılar, gövde kapakları, mekanik montajlar)

Donanım ve bağlantı sistemleri (kilitler, kollar, montaj braketleri)

Tıbbi cihaz bileşenleri (gövde, cerrahi aletler)

Magnezyum Alaşım Uygulamaları:

Havacılık bileşenleri (enstrüman gövdeleri, elektronik muhafazalar)

Taşınabilir elektronik cihazlar (dizüstü bilgisayar kasaları, kamera gövdeleri, mobil cihaz çerçeveleri)

Otomotiv hafifletme uygulamaları (koltuk çerçeveleri, direksiyon bileşenleri)

Endüstriyel ekipman (taşınabilir aletler için gövde, ölçüm cihazları)

Kalite Güvencesi ve Teknik Destek

İmalat süreçlerimiz şunları içeren titiz kalite kontrol önlemlerini kapsamaktadır:

İlk parça muayenesi ve istatistiksel süreç kontrolü

Koordinat ölçüm makineleri kullanarak boyutsal doğrulama

Malzeme sertifikasyonu ve izlenebilirlik belgeleri

X-ışını ve gözeneklilik analizi de dahil olmak üzere kapsamlı test imkanları

Her bileşen için optimum üretilebilirliği ve performansı sağlamak adına tasarım danışmanlığından üretime kadar eksiksiz teknik destek sunuyoruz.

Siz Range |

Normalde 2.7 feet kare boyutunun üzerinde değil |

Parça Ağırlığı |

0.01 pound ile 14 pound arası |

Kurulum Maliyeti |

Yeni döküm kalıbı ücretsizdir |

Toleranslar |

0,02 inç, parça boyutuna kadar bölünme hattı boyunca 0,01 inç ile 0,015 inç arasında eklenir |

Döküm Yüzey Kalitesi |

32~63 RMS |

Minimum Çekme Payı |

normalde 1° |

Bilyet |

normalde 0,04 inç |

Normal Minimum Kesit Kalınlığı |

küçük parçalar için 0,060 inç; orta parçalar için 0,090 inç

|

Sipariş Miktarı |

İlk deneme siparişi için: 100 adetten az olmamak üzere; Genellikle 1.000 adet veya daha fazlası. |

Normal Teslim Süresi |

Takım: 4~12 hafta parça boyutunu güncelleyin; Örnekler: yüzey işlemi ve CNC işlenebilirlik gerekmiyorsa bir hafta; Üretim: 2~3 hafta |