Bekalan Kilang Berkualiti Tinggi, Pemprosesan Pengecoran Die Presisi Tinggi untuk Komponen Aloi Zink dan Aloi Magnesium

- Gambaran Keseluruhan

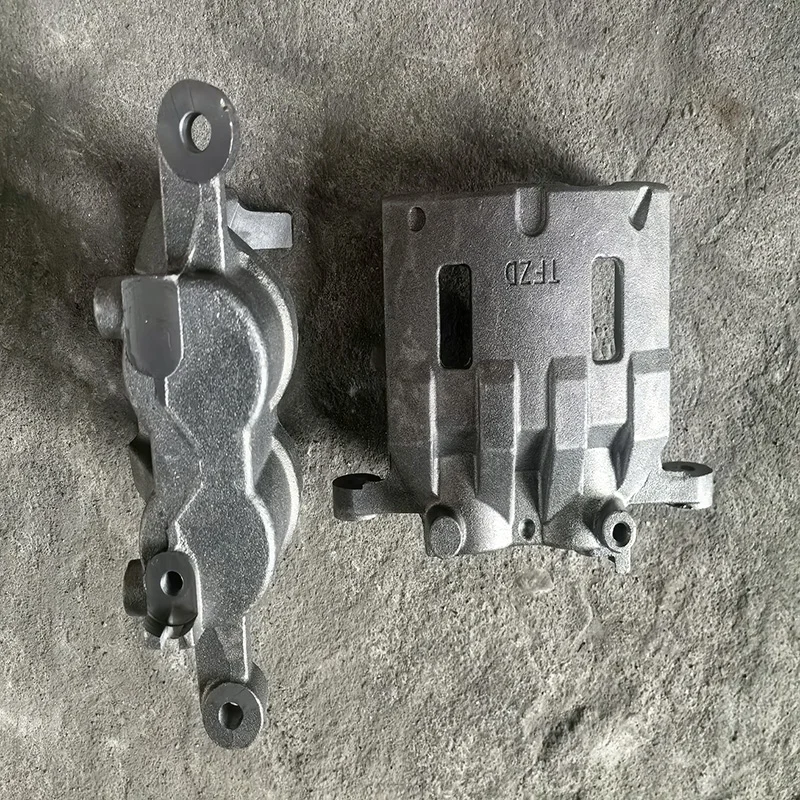

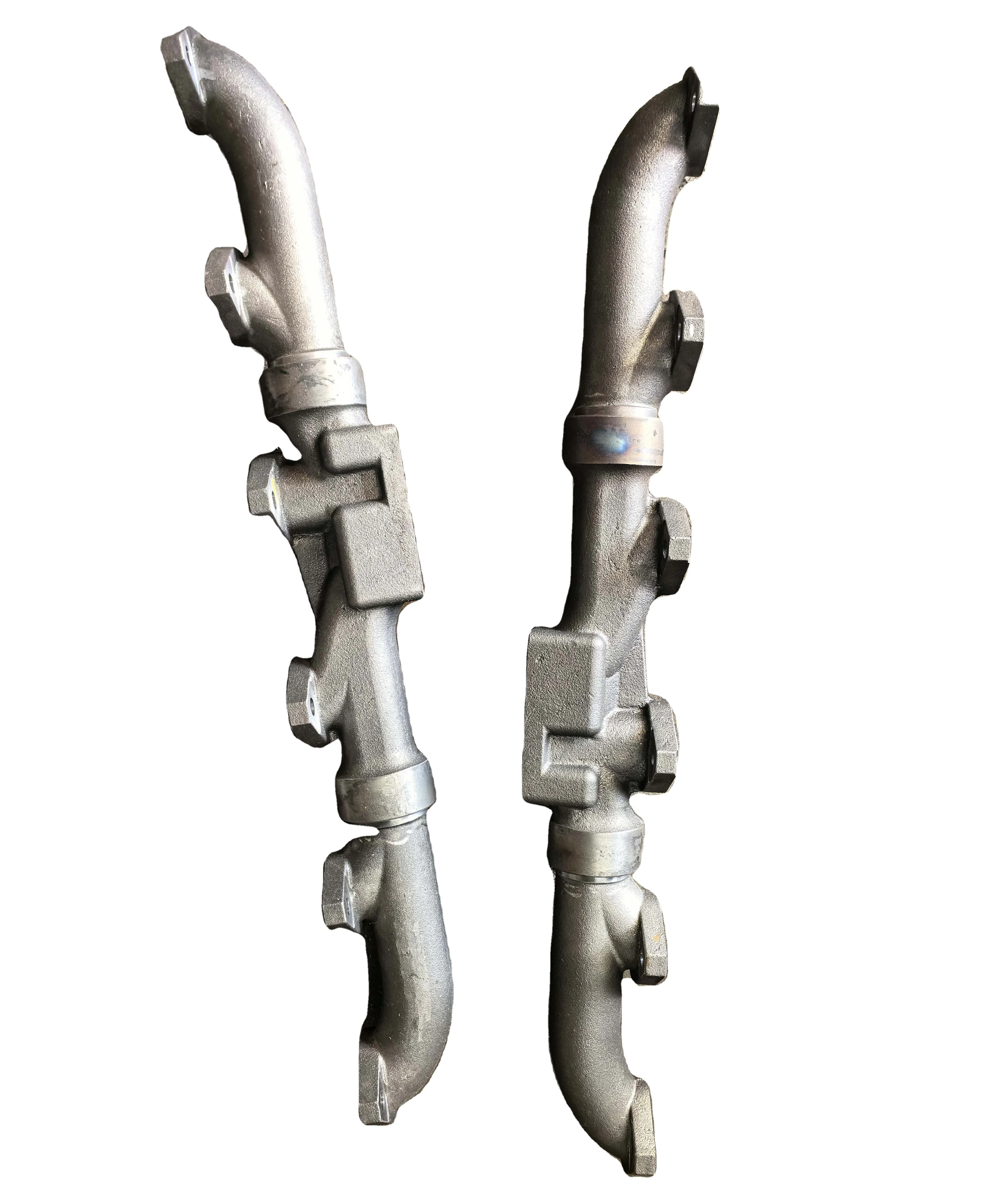

- Produk Disyorkan

Pembuatan moden semakin bergantung kepada pengecoran die presisi tinggi proses untuk menghasilkan komponen kompleks, ringan dengan sifat mekanikal yang luar biasa. Kilang kami mengkhususkan diri dalam penyelesaian pengecoran die teraju menggunakan aloi zink dan magnesium, memberikan komponen berkualiti tinggi untuk aplikasi menuntut merentas pelbagai industri.

Sifat Bahan Lanjutan

Aloi Timah (terutamanya siri ZAMAK) menawarkan kekuatan mekanikal, kekerasan, dan rintangan kakisan semula jadi yang luar biasa. Aloi ini menunjukkan kelikatan yang sangat baik semasa pengecoran kelikatan semasa pengecoran , membolehkan pengeluaran komponen berdinding nipis dengan butiran terperinci. Dengan kekuatan tegangan yang mencecah 47,000 psi dan kekuatan hentaman yang lebih unggul berbanding kebanyakan plastik kejuruteraan, aloi zink memberikan ketahanan luar biasa pada komponen siap.

Aloi Magnesium mewakili logam struktur paling ringan yang tersedia, dengan ketumpatan kira-kira 30% lebih rendah daripada aluminium. Walaupun sifatnya yang ringan, aloi magnesium memberikan prestasi mengagumkan nisbah kekuatan-kepada-berat dan sifat perisai elektromagnetik yang sangat baik. Formulasi magnesium lanjutan mengekalkan kestabilan dimensi merentasi variasi suhu sambil menawarkan kemudahan pemesinan untuk operasi sekunder.

Kemampuan Pembuatan Presisi

Kami pengecoran die tekanan tinggi proses menggunakan jentera canggih dengan sistem kawalan suhu dan suntikan yang tepat. Teknologi ini membolehkan pengeluaran komponen dengan had toleransi ketat, biasanya dalam julat ±0.001 inci per inci (±0.025mm per 25mm), sambil mengekalkan ketebalan dinding yang konsisten dan kestabilan dimensi sepanjang pengeluaran.

Proses pengecoran bermula dengan suntikan logam lebur ke dalam acuan yang direkabentuk secara tepat di bawah parameter tekanan yang dikawal rapi. Pendekatan ini memastikan pengisian rongga yang lengkap dan reproduksi butiran permukaan yang luar biasa. Selepas pengecoran, komponen biasanya mengalami proses sekunder Operasi Pemesinan CNC untuk mencapai had toleransi yang kritikal dan membaiki permukaan berfungsi.

Ciri-ciri Prestasi Diperbaiki

Komponen yang dihasilkan melalui proses pengecoran kami menunjukkan:

Penamat permukaan yang lebih baik memerlukan pemprosesan susulan yang minimum

Kestabilan dimensi yang sangat baik merentasi pukal pengeluaran

Ketahanan Korosi Tinggi melalui pemilihan aloi yang sesuai dan kemasan yang baik

Ciri-ciri Mekanikal yang Ditingkatkan termasuk rintangan hentaman dan ketahanan

Keupayaan geometri yang kompleks termasuk dinding nipis dan butiran terperinci

Keliaran Aplikasi Komprehensif

Perkhidmatan pengecoran zink dan magnesium kami menyokong pelbagai keperluan industri:

Aplikasi Aloi Zink:

Komponen automotif (sistem kunci, hiasan dekoratif, rumah sensor)

Elektronik pengguna (penyambung, perumah, pemasangan mekanikal)

Perkakasan dan sistem pengikat (kunci, pemegang, braket pemasangan)

Komponen peranti perubatan (perumah, alat pembedahan)

Aplikasi Aloi Magnesium:

Komponen aerospace (perumah instrumen, kotak elektronik)

Elektronik mudah alih (bekas laptop, badan kamera, rangka peranti mudah alih)

Aplikasi penjimatan berat dalam automotif (rangka kerusi, komponen stereng)

Peralatan industri (perumah untuk alat mudah alih, alat pengukur)

Jaminan Kualiti dan Sokongan Teknikal

Proses pembuatan kami menggabungkan langkah-langkah kawalan kualiti yang ketat termasuk:

Pemeriksaan artikel pertama dan kawalan proses statistik

Pengesahan dimensi menggunakan mesin ukur koordinat

Dokumentasi pensijilan bahan dan ketelusuran

Kemampuan ujian yang menyeluruh termasuk analisis sinar-X dan porositi

Kami menyediakan sokongan teknikal yang lengkap dari rundingan rekabentuk hingga pengeluaran, memastikan kebolehdihasilan dan prestasi yang optimum bagi setiap komponen.

Julat Saiz |

Biasanya tidak melebihi 2.7 kaki persegi |

Berat Komponen |

0.01 paun hingga 14 paun |

Kos Persediaan |

Alat tuangan lebur baru adalah percuma |

Toleransi |

0.02inci, tambah 0.01inci hingga 0.015inci merentasi garis bahagi mengikut saiz bahagian |

Kemasan Tuangan Lecuran |

32~63 RMS |

Rekaan Minimum |

biasanya 1° |

Billet |

biasanya 0.04inci |

Ketebalan Bahagian Minimum Biasa |

0.060inci untuk bahagian kecil; 0.090inci untuk bahagian sederhana

|

Kuantiti Tempahan |

Untuk tempahan percubaan pertama: tidak kurang daripada 100pcs; Biasanya 1,000 unit atau lebih. |

Masa Pimpin Biasa |

Peralatan: 4~12 minggu kemaskini saiz bahagian; Sampel: satu minggu jika tiada proses akhir dan perlukan pemesinan CNC; Pengeluaran: 2~3 minggu |