زدہ الرائے اور میگنیشیم الرائے جزو کی ہائی کوالٹی فیکٹری سپلائی ہائی پریسیژن ڈائی کاسٹنگ پروسیسنگ

- جائزہ

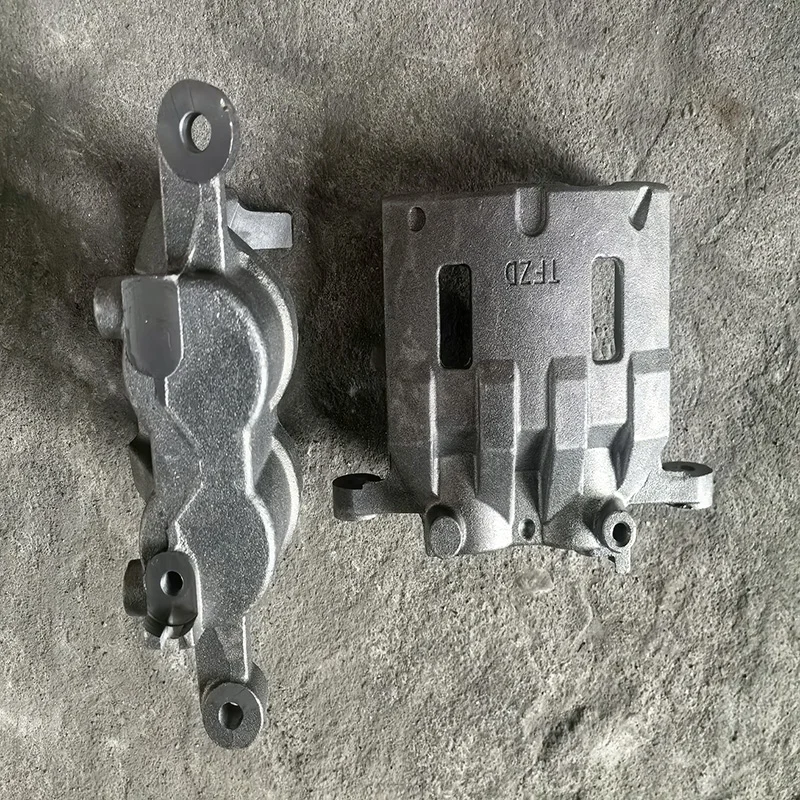

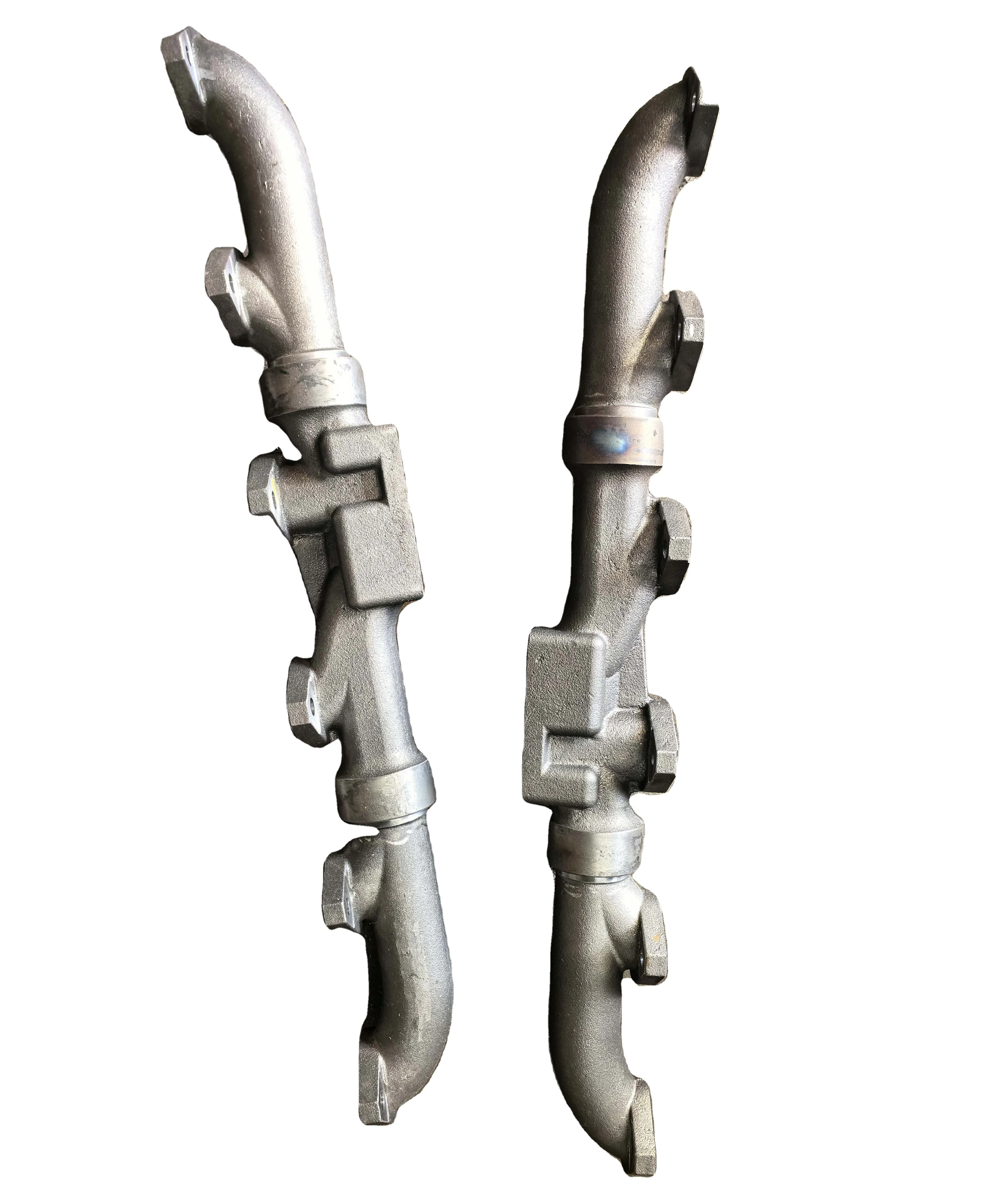

- تجویز کردہ مصنوعات

جدید تیاری کا انحصار بڑھتے ہوئے اعلیٰ درستگی والی ڈائی کاسٹنگ پیچیدہ، ہلکے وزن والے اجزاء کی تیاری کے لیے طریقہ کار جن میں استثنیٰ طبعی خصوصیات ہوں۔ ہماری فیکٹری زنک اور میگنیشیم دونوں مسالوں کو استعمال کرتے ہوئے جدید ڈائی کاسٹنگ حل کی مہارت رکھتی ہے، جو متعدد صنعتوں میں مشکل ترین مقاصد کے لیے اعلیٰ معیار کے اجزاء فراہم کرتی ہے۔

اُنْنانی مواد کی خصوصیات

زنک کے ملکہات (زیادہ تر زامک سیریز) بہترین میکانی قوت، سختی، اور قدرتی طور پر کھرچاؤ کی مزاحمت فراہم کرتے ہیں۔ یہ مسلاہ کاسٹنگ کے دوران بہترین رسائی کا مظاہرہ کرتے ہیں پتلي ديواروں والے اجزاء کی پیچیدہ تفصیلات کے ساتھ پیداوار کو ممکن بناتا ہے۔ 47,000 فی مربع انچ تک کششِ کشی کی طاقت اور بہت سے انجینئرنگ پلاسٹک سے بہتر ضربہ برداشت کرنے کی صلاحیت کے ساتھ، زنک کے مخلوط دھاتیں ختم شدہ اجزاء میں استحکام کی شاندار فراہمی کرتی ہیں۔

میگنیشیم کے ملکہات دستیاب ترین ہلکے ساختی دھاتوں کی نمائندگی کرتے ہیں، جن کی کثافت تقریباً البیومینیم سے 30% کم ہوتی ہے۔ ان کی ہلکی نوعیت کے باوجود، میگنیشیم کے مخلوط دھات متاثر کن وزن کے مقابلے میں طاقت کے تناسب اور برقی مقناطیسی حفاظت کی بہترین خصوصیات فراہم کرتے ہیں۔ جدید میگنیشیم تیاریاں درجہ حرارت میں تبدیلی کے دوران ابعادی استحکام برقرار رکھتی ہیں اور ثانوی آپریشنز کے لیے اچھی مشین کاری کی صلاحیت فراہم کرتی ہیں۔

دیانتدارانہ تیاری کی صلاحیتیں

ہمارے ہائی پریشر ڈائی کاسٹنگ عمل تجسس درجہ حرارت اور انجیکشن کنٹرول سسٹمز کے ساتھ جدید مشینری کا استعمال کرتے ہیں۔ یہ ٹیکنالوجی ±0.001 انچ فی انچ (±0.025 مم فی 25 مم) کے اندر عام طور پر تنگ رواداری کے ساتھ اجزاء کی پیداوار کو ممکن بناتی ہے، جبکہ پیداواری دورانیے میں مستقل دیوار کی موٹائی اور ابعادی استحکام برقرار رکھتی ہے۔

ڈائی کاسٹنگ کا عمل مخصوص طور پر ڈیزائن کردہ سانچوں میں باریکی سے کنٹرول شدہ دباؤ کے اقدار کے تحت مولٹن دھات کے داخلے سے شروع ہوتا ہے۔ اس طریقہ کار کی بدولت خالی جگہ کو مکمل طور پر بھرا جاتا ہے اور سطح کی تفصیلات کی عمدہ نقل کی جاتی ہے۔ ڈائی کاسٹنگ کے بعد، اجزاء اکثر ثانوی سی این سی مشیننگ آپریشنز تنگ رواداری حاصل کرنے اور فنکشنل سطحوں کو بہتر بنانے کے لیے

بلند عمل داری کے خصوصیات

ہمارے ڈائی کاسٹنگ کے عمل سے تیار کردہ اجزاء درج ذیل خصوصیات کا مظاہرہ کرتے ہیں:

اعلیٰ معیار کی سطح کی تکمیل کم از کم پوسٹ پروسیسنگ کی ضرورت ہوتی ہے

پیداواری بیچز کے دوران ابعادی استحکام کا اعلیٰ معیار پیداواری بیچز کے دوران

بالقوه زیادہ صدیعی کے خلاف مزاحمت مناسب الائے کے انتخاب اور تکمیل کے ذریعے

بہتر مکینیکل خواص جس میں اثر و رسوخ کی مزاحمت اور ٹکاؤ شامل ہے

پیچیدہ جیومیٹریکل صلاحیتیں پتلی دیواروں اور پیچیدہ تفصیلات کے ساتھ

جامع درخواست کی لچک

ہماری زنک اور میگنیشیم ڈائی کاسٹنگ کی خدمات مختلف صنعتی ضروریات کی حمایت کرتی ہیں:

زنک ملکا کے اطلاقات:

آٹوموٹو اجزاء (لاچ سسٹمز، سجاوٹی ٹرِم، سینسر ہاؤسنگز)

صارفین کے الیکٹرانکس (کنکشنز، ہاؤسنگز، میکانکی اسمبلیز)

ہارڈ ویئر اور فاسٹننگ سسٹمز (تالے، ہینڈلز، ماؤنٹنگ بریکٹس)

میڈیکل ڈیوائس کے اجزاء (ہاؤسنگ، سرجری کے آلات)

میگنیشیم ملکا کے اطلاقات:

ایئرو اسپیس اجزاء (انسٹرومینٹ ہاؤسنگز، الیکٹرانک انکلوژرز)

پورٹیبل الیکٹرانکس (لیپ ٹاپ کیسز، کیمرہ باڈیز، موبائل ڈیوائس فریمز)

موٹر گاڑیوں کی ہلکا پن کی درخواستیں (سیٹ فریمز، اسٹیئرنگ اجزاء)

صنعتی آلات (پورٹیبل اوزار، پیمائشی آلے کے لیے خانہ جات)

کوالٹی ایسurance اور ٹیکنیکل سپورٹ

ہمارے تیاری کے عمل میں سخت معیاری کنٹرول کے اقدامات شامل ہیں جن میں:

پہلی مضمون کی جانچ اور اعداد و شمار کے عمل کا کنٹرول

آرڈینیٹ ماپنے والی مشینوں کا استعمال کرتے ہوئے ابعاد کی تصدیق

مواد کی تصدیق اور نقل و حمل کی دستاویزات

X-ray اور مسامیت کے تجزیہ سمیت جامع جانچ کی صلاحیت

ہم ڈیزائن کے مشورے سے لے کر پیداوار تک مکمل تکنیکی حمایت فراہم کرتے ہیں، یقینی بناتے ہوئے کہ ہر جزو کے لیے بہترین تیاری اور کارکردگی ہو۔

آپ کا رینج |

معمول کے مطابق 2.7 فٹ مربع سے زیادہ نہیں |

پرزے کا وزن |

0.01 پونڈ سے لے کر 14 پونڈ تک |

ترتیب کی قیمت |

نئے ڈائے کاسٹنگ ٹولنگ مفت ہے |

ٹولرینسز |

0.02انچ، حصوں کی لکیر پر حصے کے سائز تک 0.01انچ سے 0.015انچ تک کا اضافہ کریں |

ڈائے کاسٹنگ فنیش |

32~63 RMS |

کم از کم ڈرافٹ |

عموماً 1° |

بیلیٹ |

عموماً 0.04 انچ |

معمولی کم از کم سیکشن موٹائی |

0.060 انچ چھوٹے پرزے کے لیے; 0.090 انچ درمیانے پرزے کے لیے

|

آرڈر کی مقدار |

پہلی تجرباتی آرڈر کے لیے: کم از کم 100 عدد; عام طور پر 1,000 عدد یا اس سے زیادہ۔ |

معمولی لیڈ ٹائم |

اوزار سازی: 4 سے 12 ہفتوں تک پارٹ کے سائز کی اپ ڈیٹ کی جاتی ہے؛ نمونے: اگر ختم کرنے اور سی این سی مشینری کی ضرورت نہ ہو تو ایک ہفتہ؛ پیداوار: 2~3 ہفتے |