- Overzicht

- Aanbevolen producten

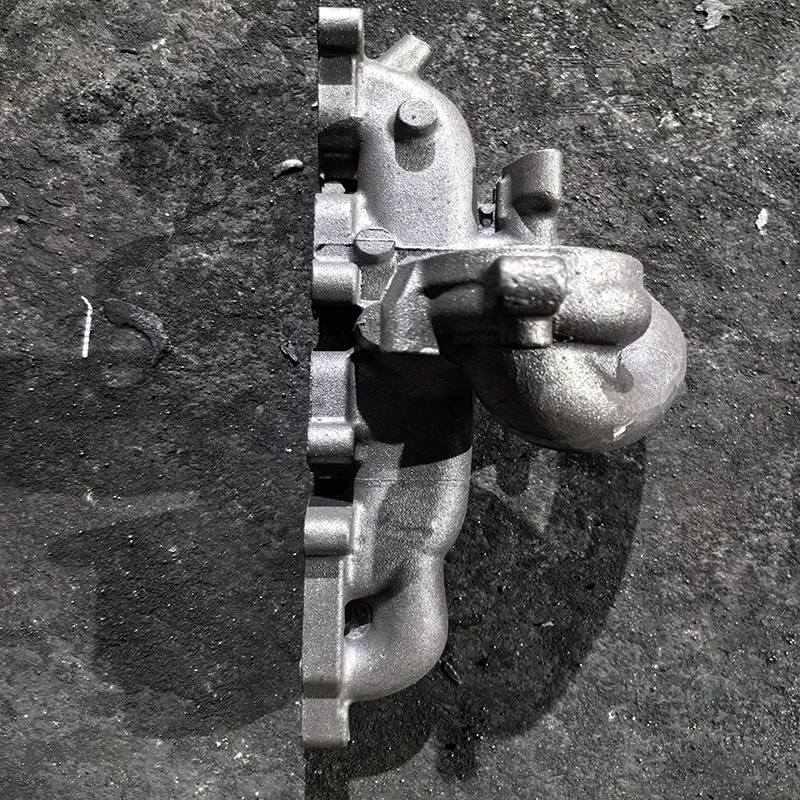

In de high-performance automobelsector vormt de uitlaatspruitstuk de cruciale koppeling tussen motor en turbo, wat direct invloed heeft op het vermogen en de thermische efficiëntie. Onze op maat gemaakte nieuwe roestvrijstalen ijzeren spuitgietonderdelen voor auto turbo-uitlaatspruitstukken combineren geavanceerde metallurgie met precisiefabricage om componenten te leveren die extreme temperaturen weerstaan en tegelijkertijd de uitlaatstroom optimaliseren. Deze op maat gemaakte spruitstukken bieden de perfecte oplossing voor prestatiefanaten die betrouwbaarheid en vermogenswinst zoeken in turbocharged toepassingen.

Keuze van hoogwaardig materiaal

We gebruiken gespecialiseerde hittebestendige legeringen die specifiek zijn ontworpen voor uitlaattoepassingen:

Austenitisch roestvrij staal (304/321/316): Uitstekende oxidatiebestendigheid tot 870°C met goede vervormbaarheid

Hoog-siliciumknoeirotor (SiMo 5.1): Superieure bestendigheid tegen thermische vermoeiing met bedrijfstemperaturen tot 800°C

Hittebestendig gegoten staal (HK30): Optimale kruipweerstand bij aanhoudende hoge bedrijfstemperatuur

Speciale legeringssamenstellingen: Chroom-nikkel-molybdeen combinaties voor verbeterde prestaties bij thermische wisseling

Alle materialen ondergaan een grondige validatie, waaronder:

Spectrochemische analyse om de nauwkeurige legeringssamenstelling te waarborgen

Trektest bij hoge temperatuur (bereik van 400-800°C)

Beoordeling van weerstand tegen thermische wisseling (meer dan 1.000 cycli)

Microstructuuranalyse voor carbidestabiliteit en korrelstructuur

Geavanceerd smeltgietproces

Onze productie maakt gebruik van geavanceerde verloren-wasmaatgiettechnologie:

Patroon- en matrijstechniek

3D-geprinte waspatronen voor complexe gietkanalengeometrieën

Opbouw van meerdere keramische lagen met zirkoniumhoudende basislagen

Gecontroleerde droogomgeving met een luchtvochtigheid van 40-60%

Hoogtemperatuur sintering (1000-1100°C) voor behoud van de schilintegriteit

Precisiegietoperaties

Gecontroleerd atmosfeer smelten ter voorkoming van oppervlakteverontreiniging

Precisie temperatuurregeling bij het gieten (±15°C)

Geautomatiseerde stollingssimulatie voor optimale voeding

Geautomatiseerde processen voor het verwijderen en snijden van de schil

Prestatiekenmerken

Onze turbo uitlaatspruiten leveren:

Gelijklange lopers die uitlaatinterferentie minimaliseren

Optimalisatie van wanddikte (4-6 mm) voor thermisch beheer

Oppervlakttemperaturen blijven onder 900°C tijdens continu gebruik

Thermische uitzettingscompatibiliteit met cilinderkopmaterialen

Drukbestendigheid die 3 bar boostdruk overschrijdt

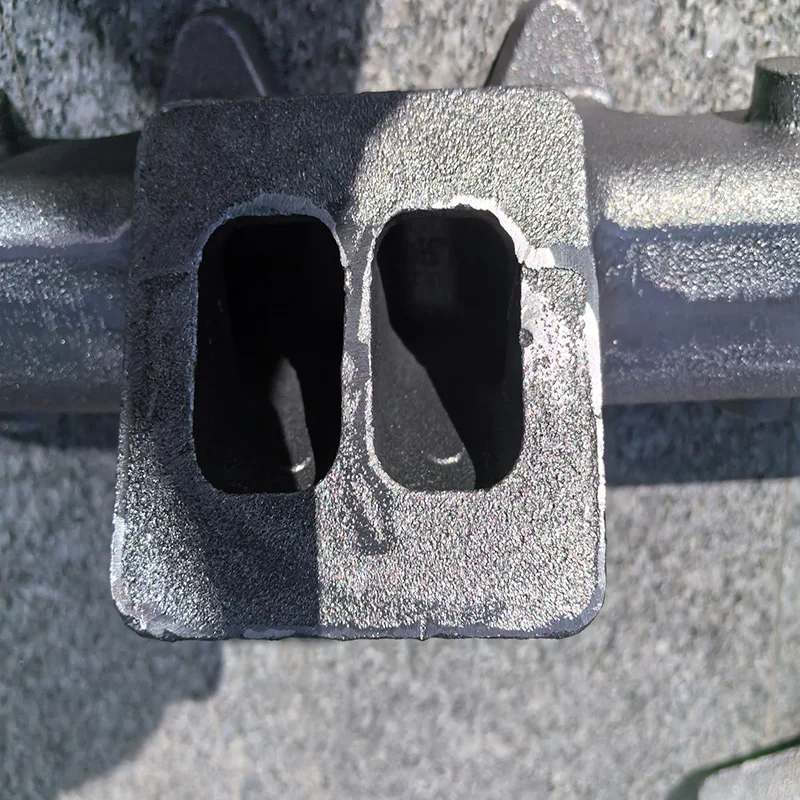

Integratie van precisieverspaning

Belangrijke bewerkingsoperaties omvatten:

CNC-frezen van montageflenzen (vlakheid binnen 0,1 mm)

Precisieboren van de turbo-aansluiting

Oppervlakte-slijpen voor optimale pakkingafdichting

Verificatie met coördinatenmeetmachine

Kwaliteitsborgingsprotocol

Elke inlaat- en uitlaatspruit wordt grondig gevalideerd:

Dimensionele inspectie met behulp van optische scansystemen

Druktest tot 5 bar ter voorkoming van lekkages

Magnetisch deeltjesonderzoek op oppervlaktefouten

Testen op thermische cycli bij hoge temperatuur

Materiaalcertificering met volledige traceerbaarheid

Technische toepassingen

Onze op maat gemaakte verdelers zijn geschikt voor:

Prestatiemotoren met turbo

Motorsport- en racevoertuigen

Prestatie-upgrades voor dieselmotoren

Marine motoren met turbolader

Industriële turbo-installaties

Ons engineeringteam biedt volledige technische ondersteuning, waaronder:

Computational fluid dynamics-analyse voor stroomoptimalisatie

Analyse van thermische spanning met behulp van FEA-technologie

Op maat ontworpen voor specifieke turboconfiguraties

Geïntegreerde wastegate en externe gate-opties

Door geavanceerd spuitgieten te combineren met hoogwaardige hittebestendige materialen, leveren we turbo uitlaatsprinklers die zorgen voor betrouwbare hoge prestaties, een langere levensduur en optimale krachtoverdracht. Onze op maat gemaakte productieaanpak garandeert een perfecte pasvorm en prestaties voor zowel professionele racetoepassingen als straatperformance-upgrades.

Waarom worden we OEM-experts genoemd op het gebied van uitlaatcollectoren |

Wij ontwikkelen jaarlijks meer dan 100 verschillende types uitlaatcollectoren |

||||||

Dandong Pengxin productieproces voor uitlaatcollector |

Tekeningvoorbereiding: De basis van precisie, 3D-scannen en tekenen: Onze professionele ingenieurs gebruiken geavanceerde scanners om monsters om te zetten naar 2D/3D-tekeningen (7–10 dagen). |

||||||

Matrijzen & Monsterontwikkeling: Waar tijdinvestering zich betaalt |

Complexiteit: Uitlaatsprinklers vereisen vaak 3 tot 5 sets metalen mallen (tegenover 1 set voor eenvoudigere gietstukken). Levertijd: 35–40 dagen voor multi-cavity mallen; 25–30 dagen voor eenvoudigere ontwerpen. |

||||||

Initiële orders & batchproductie: Verantwoord schalen |

Machinaatotoewijzing: Een manifold order kan 2-3 gietmachines in beslag nemen. Onze faciliteit met 16 machines stelt prioriteit in op dringende orders en werkt samen met partner-gietterijen voor bijbehorende kernen. |

||||||

Hoe beleggers vertragingen kunnen verminderen |

Reken 8–12 weken voor model/monsterontwikkeling. Dit inkorten loopt het risico van kwaliteitsproblemen. Eerste batches duren 20–30% langer vanwege procesafstemming. Na goedkeuring stabiliseren de levertijden. |

||||||

Pre-sales

In verkoop

AFTER-SALES

resultaten→Welkom om contact met ons op te nemen voor uw op maat gemaakte oplossing.

Hoe werd Dandong Pengxin een topfabrikant van inlaatcollectoren

Procesontwerpen zijn afgeleid van engineeringtekeningen

3D-scanners

Metalen mal voor uitlaatsprinkler, Gekoat zandgieting

Metalen matrijs voor uitlaatspruitstuk, zandgieting

Uitlaatcollector kernkist

Vormgietmachine

Gekoat zandgieting

Vormgevingsmachines

O&O

Productiecapaciteit

Patrooncontrole

abaqus, Moldflow en Moldex 3D, simuleren voedingssysteem, verminderen gietfouten en verbeteren efficiëntie.

Controle van grondstoffen

Machinale controle