Componenti Personalizzati Nuovi in Acciaio Inossidabile e Ghisa per Turbocompressori Auto, Realizzati tramite Fusione a Cera Persa

- Panoramica

- Prodotti consigliati

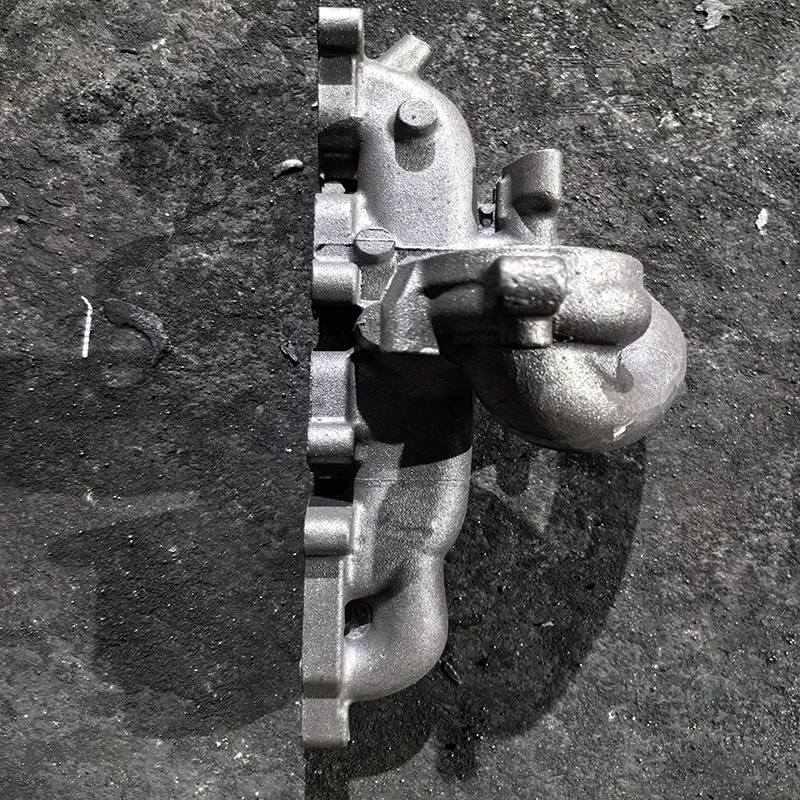

Nel settore automobilistico ad alte prestazioni, il collettore di scarico rappresenta il collegamento critico tra motore e turbocompressore, influenzando direttamente la potenza erogata e l'efficienza termica. Le nostre parti personalizzate in acciaio inossidabile e ghisa ottenute mediante fusione a cera persa per collettori di scarico turbo combinano metallurgia avanzata e produzione di precisione per offrire componenti in grado di resistere a temperature estreme ottimizzando al contempo il flusso dei gas di scarico. Questi collettori su misura costituiscono la soluzione ideale per gli appassionati di prestazioni che ricercano affidabilità e aumento di potenza nelle applicazioni con turbocompressore.

Selezione di materiali di prima qualità

Utilizziamo leghe speciali resistenti al calore specificamente progettate per applicazioni di scarico:

Acciaio inossidabile austenitico (304/321/316): Eccellente resistenza all'ossidazione fino a 870°C con buona lavorabilità

Ghisa nodulare ad alto contenuto di silicio (SiMo 5.1): Superiore resistenza alla fatica termica con temperature operative fino a 800°C

Acciaio fuso resistente al calore (HK30): Ottima resistenza al fluage durante funzionamenti prolungati a elevate temperature

Leghe Speciali: Combinazioni di cromo-nickel-molibdeno per prestazioni migliorate nel ciclo termico

Tutti i materiali sono sottoposti a rigorose verifiche, tra cui:

Analisi spettrochimica per garantire una composizione precisa della lega

Prove di trazione ad alta temperatura (intervallo 400-800°C)

Valutazione della resistenza ai cicli termici (oltre 1.000 cicli)

Esame della microstruttura per la stabilità dei carburi e la struttura del grano

Processo avanzato di fusione a cera persa

Il nostro processo produttivo impiega una sofisticata tecnologia di fusione a cera persa:

Progettazione del modello e dello stampo

modelli in cera stampati in 3D per geometrie complesse dei canali di alimentazione

Costruzione di gusci ceramici multistrato con rivestimenti primari a base di zircone

Ambiente di essiccazione controllato che mantiene un'umidità relativa del 40-60%

Cottura degli stampi ad alta temperatura (1000-1100°C) per garantire l'integrità della carcassa

Operazioni di fusione di precisione

Fusione in atmosfera controllata per prevenire contaminazioni superficiali

Controllo preciso della temperatura di colata (±15°C)

Simulazione computerizzata della solidificazione per un'alimentazione ottimale

Processi automatizzati di rimozione e taglio della carcassa

Caratteristiche delle prestazioni

I nostri collettori di scarico turbo offrono:

Canali di uguale lunghezza che minimizzano le interferenze di scarico

Ottimizzazione dello spessore delle pareti (4-6 mm) per la gestione termica

Temperature superficiali mantenute al di sotto di 900°C durante il funzionamento continuo

Compatibilità di espansione termica con i materiali della testata cilindri

Capacità di pressione superiore a 3 bar di sovralimentazione

Integrazione della lavorazione di precisione

Le operazioni di lavorazione critica includono:

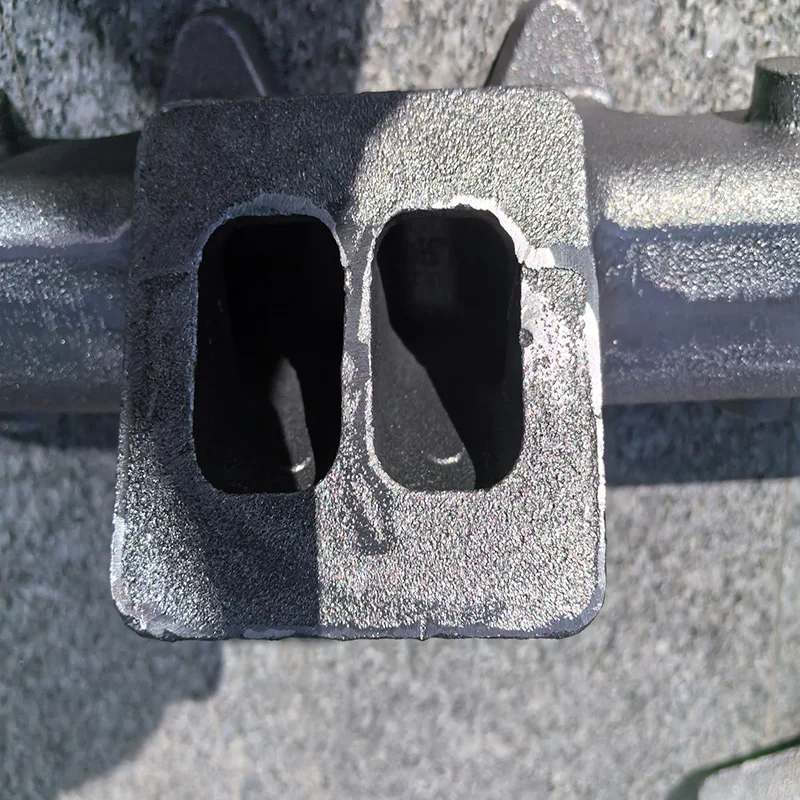

Fresatura CNC delle flange di montaggio (planarità entro 0,1 mm)

Alesatura di precisione dell'interfaccia di montaggio del turbocompressore

Rettifica della superficie per una perfetta tenuta della guarnizione

Verifica mediante macchina di misura a coordinate

Protocollo di Assicurazione Qualità

Ogni collettore viene sottoposto a una validazione completa:

Ispezione dimensionale mediante tecnologia di scansione ottica

Prova di pressione fino a 5 bar per prevenire perdite

Ispezione mediante particelle magnetiche per difetti superficiali

Test di ciclaggio termico ad alta temperatura

Certificazione del materiale con tracciabilità completa

Applicazioni tecniche

I nostri collettori personalizzati sono utilizzati per:

Applicazioni automobilistiche ad alte prestazioni con turbocompressore

Veicoli da competizione e motorsport

Miglioramenti per prestazioni diesel

Motori marini sovralimentati con turbocompressore

Macchinari industriali con turbocompressore

Il nostro team di ingegneria fornisce un supporto tecnico completo, inclusi:

Analisi della dinamica dei fluidi computazionale per l'ottimizzazione del flusso

Analisi delle sollecitazioni termiche mediante tecnologia FEA

Progettazione personalizzata per specifiche configurazioni del turbocompressore

Opzioni con wastegate integrata e valvola esterna

Combinando una fusione avanzata con materiali premium resistenti al calore, forniamo collettori di scarico turbo che garantiscono un funzionamento affidabile ad alte prestazioni, una lunga durata e una resa ottimale della potenza. Il nostro approccio produttivo personalizzato assicura un montaggio perfetto e prestazioni elevate sia per applicazioni professionali nel settore racing sia per upgrade di veicoli stradali.

Perché siamo considerati esperti OEM nei collettori di scarico |

Ogni anno sviluppiamo oltre 100 diversi tipi di collettori di scarico |

||||||

Processo produttivo Dandong Pengxin per collettore di scarico |

Preparazione del disegno: la base della precisione, Scansione 3D e redazione: i nostri ingegneri professionisti utilizzano scanner avanzati per convertire i campioni in disegni 2D/3D (7–10 giorni). |

||||||

Sviluppo di Modello e Campione: Dove l'Investimento di Tempo Dà Ritorno |

Complessità: i collettori di scarico richiedono spesso 3–5 serie di modelli metallici (contro 1 serie per fusioni più semplici). Tempi di consegna: 35–40 giorni per modelli multi-cavità; 25–30 giorni per progetti più semplici. |

||||||

Ordini Iniziali e Produzione Seriale: Crescere in modo Responsabile |

Assegnazione delle Macchine: Un ordine di manifold potrebbe occupare 2–3 macchine per la modellazione. La nostra struttura con 16 macchine priorizza gli ordini urgenti e collabora con fonderie partner per i nuclei ausiliari. |

||||||

Come gli investitori possono mitigare i ritardi |

Pianificare 8–12 settimane per lo sviluppo di modelli/campioni. Ridurre questa tempistica comporta rischi per la qualità. Le prime serie richiedono il 20–30% in più di tempo a causa dell'affinamento dei processi. Dopo l'approvazione, i tempi di consegna si stabilizzano. |

||||||

Pre-vendita

In vendita

Post-vendita

risultati→Benvenuti a contattarci per la vostra soluzione personalizzata.

Come è diventata Dandong Pengxin un'azienda leader nella produzione di collettori di scarico

I progetti di processo derivano dai disegni tecnici

scanner 3D

Stampo metallico per collettore di scarico, Fusione con sabbia rivestita

Stampo in metallo per collettore di scarico, fusione in sabbia

Cassa Nucleo Collettore Scarico

Macchina per Fusione a Cappello

Fusione con sabbia rivestita

Macchine per la modellazione

Ricerca e Sviluppo

Capacità produttiva

Controllo dei Modelli

abaqus, Moldflow e Moldex 3D, simulano il sistema di alimentazione, riducono i difetti di fusione e migliorano l'efficienza.

Controllo delle materie prime

Controllo di lavorazione