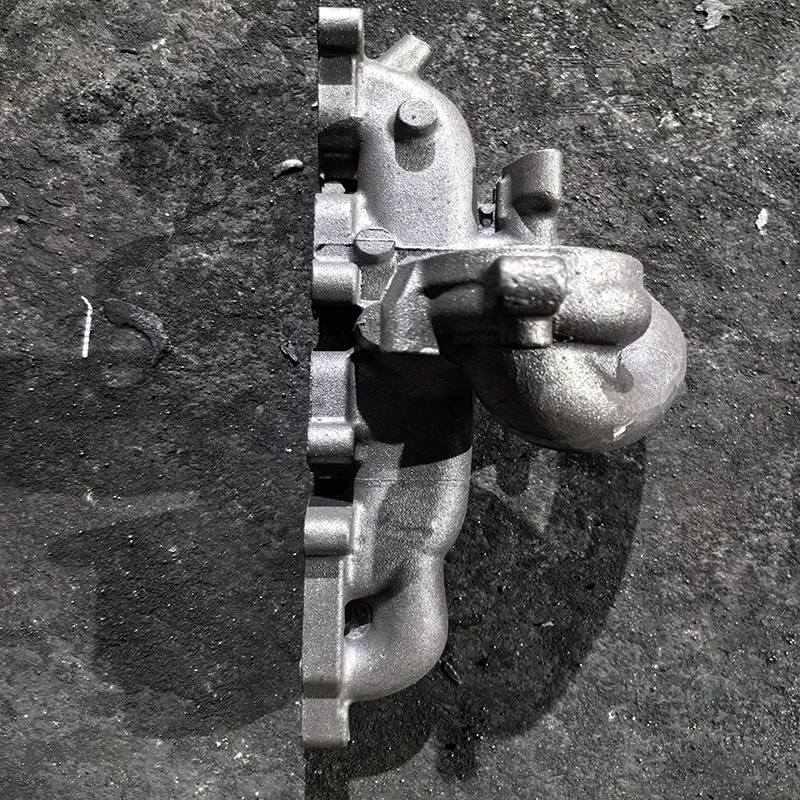

Piezas personalizadas nuevas de acero inoxidable y hierro mediante fundición por inversión, colectores de escape para turbocompresor de automóvil

- Descripción general

- Productos recomendados

En el sector de automoción de alto rendimiento, el colector de escape sirve como la unión crítica entre el motor y el turboalimentador, influyendo directamente en la potencia y la eficiencia térmica. Nuestras piezas personalizadas de fundición por inversión en acero inoxidable y hierro para colectores de escape turbo combinan una metalurgia avanzada con una fabricación precisa para ofrecer componentes que soportan temperaturas extremas optimizando al mismo tiempo el flujo de escape. Estos colectores personalizados proporcionan la solución ideal para entusiastas del rendimiento que buscan fiabilidad y aumento de potencia en aplicaciones turboalimentadas.

Selección de materiales de primera calidad

Utilizamos aleaciones especiales resistentes al calor, diseñadas específicamente para aplicaciones de escape:

Acero inoxidable austenítico (304/321/316): Excelente resistencia a la oxidación hasta 870°C con buena conformabilidad

Hierro nodular con alto contenido de silicio (SiMo 5.1): Resistencia superior a la fatiga térmica con temperaturas de operación hasta 800°C

Acero fundido resistente al calor (HK30): Resistencia óptima al flujo plástico bajo operación sostenida a alta temperatura

Mezclas especiales de aleaciones: combinaciones de cromo-níquel-molibdeno para mejorar el rendimiento en ciclos térmicos

Todos los materiales pasan por una validación rigurosa que incluye:

Análisis espectroquímico para garantizar una composición precisa de la aleación

Pruebas de tracción a alta temperatura (rango de 400-800 °C)

Evaluación de resistencia a ciclos térmicos (más de 1.000 ciclos)

Examen microestructural para evaluar la estabilidad de los carburos y la estructura del grano

Proceso avanzado de fundición por inversión

Nuestra fabricación emplea una sofisticada tecnología de fundición por moldeo en cera perdida:

Ingeniería de patrones y moldes

patrones de cera impresos en 3D para geometrías complejas de canales de alimentación

Construcción de capas múltiples de revestimiento cerámico con capas primarias a base de circonio

Ambiente de secado controlado manteniendo una humedad relativa del 40-60%

Cocción del molde a alta temperatura (1000-1100°C) que garantiza la integridad de la carcasa

Operaciones de fundición de precisión

Fusión en atmósfera controlada para prevenir contaminación superficial

Control preciso de la temperatura de vertido (±15°C)

Simulación por ordenador de la solidificación para una alimentación óptima

Procesos automatizados de eliminación y corte de la carcasa

Características de rendimiento

Nuestros colectores de escape turbo ofrecen:

Diseños de conductos de longitud igual que minimizan la interferencia de escape

Optimización del espesor de pared (4-6 mm) para la gestión térmica

Temperaturas superficiales mantenidas por debajo de 900°C durante el funcionamiento continuo

Compatibilidad de expansión térmica con los materiales del cabezal del cilindro

Capacidad de presión superior a 3 bar de presión de sobrealimentación

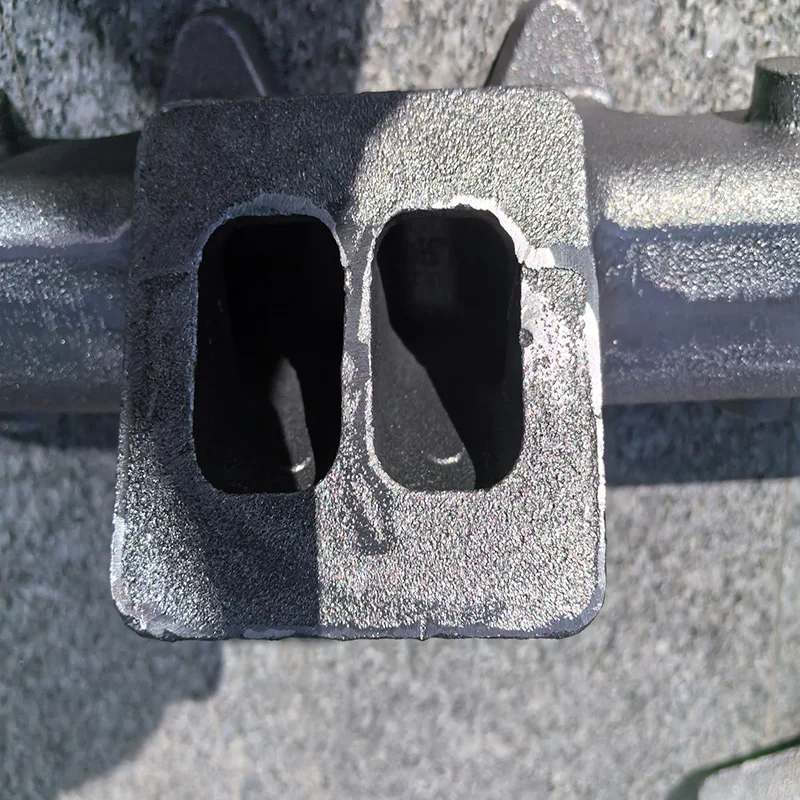

Integración de Mecanizado de Precisión

Las operaciones de mecanizado críticas incluyen:

Fresado CNC de bridas de montaje (planicidad dentro de 0,1 mm)

Agujereado de precisión de la interfaz de montaje del turbocompresor

Rectificado superficial para un sellado óptimo de la junta

Verificación mediante máquina de medición por coordenadas

Protocolo de Aseguramiento de Calidad

Cada colector pasa por una validación completa:

Inspección dimensional mediante tecnología de escaneo óptico

Prueba de presión hasta 5 bar para prevención de fugas

Inspección mediante partículas magnéticas para detectar defectos superficiales

Pruebas de ciclado térmico a alta temperatura

Certificación del material con trazabilidad completa

Aplicaciones técnicas

Nuestros colectores personalizados sirven para:

Aplicaciones automotrices de alto rendimiento con turbo

Vehículos de motorsport y competición

Mejoras de rendimiento para motores diésel

Motores marinos turboalimentados

Maquinaria industrial con turbocompresor

Nuestro equipo de ingeniería proporciona soporte técnico completo, incluyendo:

Análisis de dinámica de fluidos computacional para la optimización del flujo

Análisis de tensiones térmicas mediante tecnología FEA

Diseño personalizado para configuraciones específicas de turbocompresores

Opciones de válvula de descarga integrada y compuerta externa

Al combinar fundición avanzada con materiales premium resistentes al calor, ofrecemos colectores de escape turbo que garantizan un funcionamiento fiable de alto rendimiento, una vida útil prolongada y una entrega de potencia óptima. Nuestro enfoque de fabricación personalizada asegura un ajuste y rendimiento perfectos tanto para aplicaciones profesionales de carreras como para mejoras de rendimiento en carretera.

¿Por qué somos llamados expertos OEM en colectores de escape? |

Desarrollamos más de 100 tipos diferentes de colectores de escape cada año |

||||||

Proceso de producción Dandong Pengxin para colectores de escape |

Preparación de planos: La base de la precisión, Escaneo 3D y diseño: Nuestros ingenieros profesionales utilizan escáneres avanzados para convertir muestras en planos 2D/3D (7–10 días) |

||||||

Desarrollo de patrones y muestras: Donde la inversión de tiempo da resultados |

Complejidad: Los colectores de escape a menudo requieren de 3 a 5 juegos de moldes metálicos (frente a 1 juego para fundiciones más simples). Plazo de entrega: 35–40 días para moldes de múltiples cavidades; 25–30 días para diseños más simples. |

||||||

Pedidos Iniciales y Producción por Lotes: Escalado Responsable |

Asignación de Máquinas: Un pedido de colectores puede ocupar 2-3 máquinas de moldeo. Nuestra instalación de 16 máquinas prioriza los pedidos urgentes y colabora con fundiciones asociadas para núcleos auxiliares. |

||||||

Cómo los inversores pueden mitigar los retrasos |

Reserve 8–12 semanas para el desarrollo de patrones/muestras. Acortar este plazo pone en riesgo fallos de calidad. Los primeros lotes tardan un 20–30% más debido al ajuste fino del proceso. Tras la aprobación, los plazos de entrega se estabilizan. |

||||||

Preventa

En venta

Postventa

resultados→Bienvenido a contactarnos para su solución personalizada.

Cómo se convirtió Dandong Pengxin en un fabricante líder de colectores de escape

Los diseños de proceso derivan de los planos de ingeniería

escáneres 3D

Molde metálico para colector de escape, Fundición con arena recubierta

Molde metálico para colector de escape, fundición en arena

Caja de núcleo del colector de escape

Máquina de moldeo en cáscara

Fundición con arena recubierta

Máquinas de moldeo

I+D

Capacidad de producción

Control de Patrón

abaqus, Moldflow y Moldex 3D, simulamos el sistema de alimentación, reducimos los defectos en las fundiciones y mejoramos la eficiencia.

Control de Materia Prima

Control de mecanizado