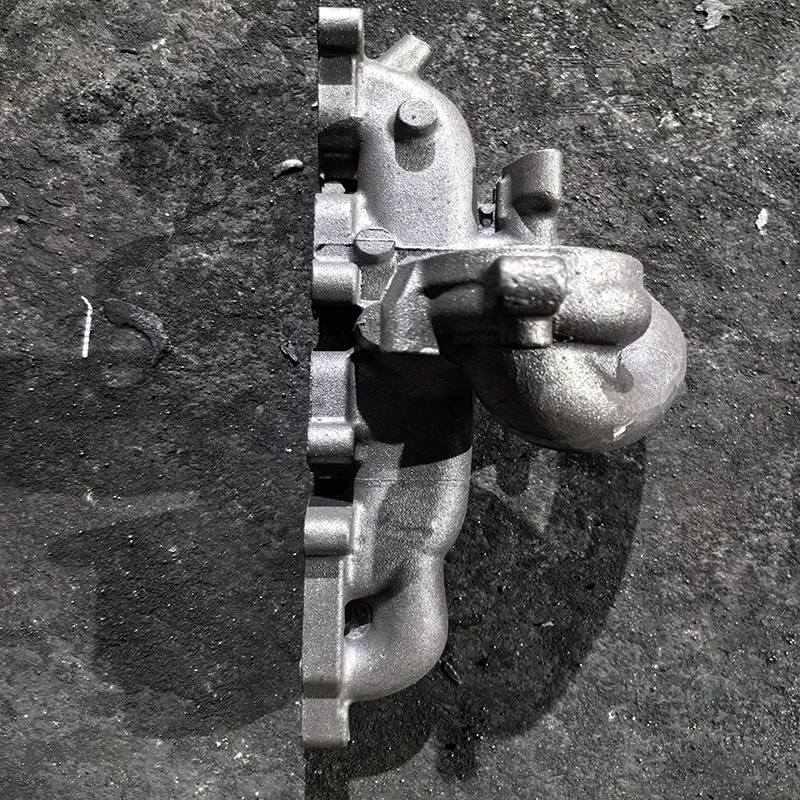

Tilpassede nye rustfrie stål- og jern-delene fra investeringsstøping, bil turbo eksosmannhull

- Oversikt

- Anbefalte produkter

I den høytytende bilsektoren fungerer avgasssamleren som den kritiske koblingen mellom motor og turbo, og påvirker direkte ytelse og termisk effektivitet. Våre egendesignede nye rustfrie støpejernsdeler i rustfritt stål for bil turbo avgasssamler kombinerer avansert metallurgi med presisjonsproduksjon for å levere komponenter som tåler ekstreme temperaturer samtidig som de optimaliserer avgassstrømmen. Disse tilpassede samlerne gir den perfekte løsningen for ytelsesentusiaster som søker pålitelighet og ytelsesøkning i turboladede applikasjoner.

Utval av høgt kvalitet materiale

Vi bruker spesialiserte varmebestandige legeringer spesielt utviklet for avgassapplikasjoner:

Austenittisk rustfritt stål (304/321/316): Utmerket oksidasjonsbestandighet opp til 870°C med god formbarhet

Høy-silisium nodulært jern (SiMo 5.1): Overlegen bestandighet mot termisk utmattelse med driftstemperaturer opp til 800°C

Varmebestandig støpestålv (HK30): Optimal krypfasthet under vedvarende høytemperaturdrift

Spesielle legeringsblandinger: Krom-nikkel-molybdenkombinasjoner for bedret ytelse ved termisk syklus

Alle materialer gjennomgår omfattende validering, inkludert:

Spektrokjemisk analyse som sikrer nøyaktig legeringssammensetning

Braskfasthetstesting ved høy temperatur (400–800 °C)

Vurdering av motstand mot termisk veksel (1 000+ sykluser)

Mikrostrukturundersøkelse for karbidstabilitet og kornstruktur

Avansert investeringsstøping

Vårt produksjonsprosess benytter sofistikert støping med vakseavstøpningsteknologi:

Mønster- og formteknikk

3D-printede voksmodeller for komplekse kanalgeometrier

Flerelagete keramiske skal med primærlag basert på zirkon

Kontrollert tørkemiljø som opprettholder 40–60 % relativ fuktighet

Høytemperatursintering (1000–1100 °C) som sikrer skallintegritet

Presisjonsstøpeoperasjoner

Kontrollert atmosfære ved smelting for å forhindre overflaterens kontaminering

Presisjonskontroll av helletemperatur (±15 °C)

Datamaskinbasert fastsetningsimulering for optimal matning

Automatiserte prosesser for fjerning og skjæring av skall

Ytelsesegenskaper

Våre turboavgassmannsteder leverer:

Lignende lengder på kanaler som minimaliserer avgassinterferens

Optimalisert veggtykkelse (4–6 mm) for termisk styring

Overflatetemperaturer holdes under 900 °C under kontinuerlig drift

Termisk ekspansjonskompatibilitet med sylinderhodemetall

Trykktålighet som overstiger 3 bar oppblåsningstrykk

Presisjonsmaskinbearbeidingsintegrasjon

Kritiske maskineringsoperasjoner inkluderer:

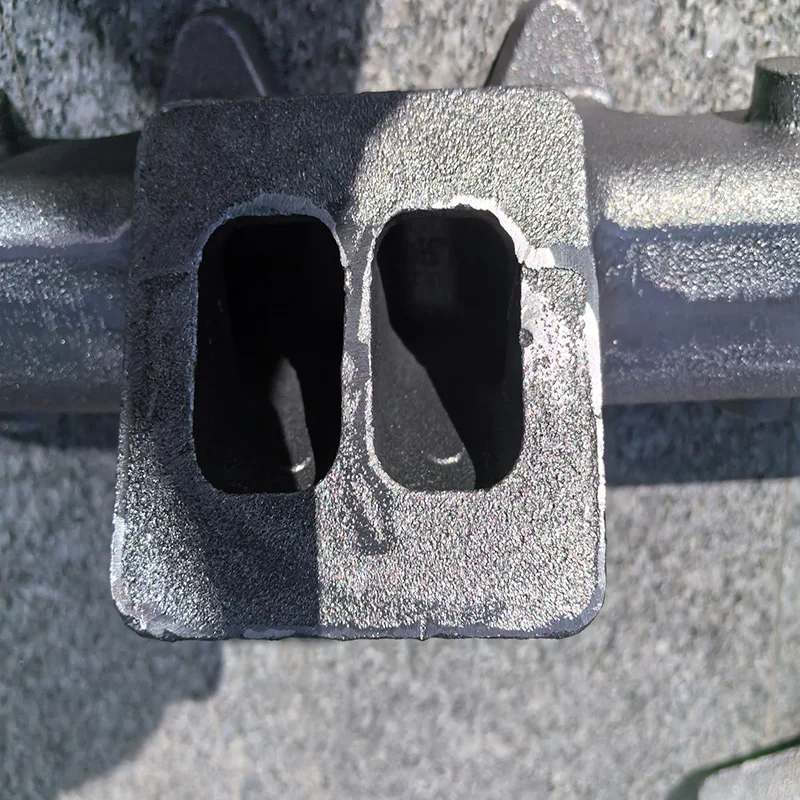

CNC-fresing av festeflenser (planhet innenfor 0,1 mm)

Presisjonsboring av turboopplukingsflate

Overflate slipet for optimal tetning

Verifisering med koordinatmålemaskin

Kvalitetssikringsprotokoll

Hvert samlerør gjennomgår omfattende validering:

Dimensjonsinspeksjon ved hjelp av optisk skanningsteknologi

Trykktesting til 5 bar for å hindre lekkasje

Magnetpartikkelinspeksjon for overflatefeil

Testing av varmesyklus ved høye temperaturer

Materialsertifisering med full sporbarhet

Tekniske anvendelser

Våre spesialtilpassede samlerenheter brukes til:

Høytytende turbotilløp for biler

Motorsport- og racerbiler

Oppgraderinger for dieselmotorer med høy ytelse

Marine turboladede motorer

Industrielle turbomaskiner

Vårt ingeniørteam gir komplett teknisk støtte inkludert:

Analyse av beregningsmessig væskedynamikk for strømningsoptimalisering

Termisk spenningsanalyse ved bruk av FEA-teknologi

Tilpasset design for spesifikke turboconfigurajoner

Integrert wastegate og eksterne gate-valg

Ved å kombinere avansert støping med premium varmebestandige materialer leverer vi turboavgasssamlerbokser som sikrer pålitelig høy ytelse, lengre levetid og optimal kraftoverføring. Vårt tilpassede produksjonsforløp garanterer perfekt passform og ytelse for både profesjonell racingsport og veiytelsesoppgraderinger.

Hvorfor kalles vi OEM-eksperter innen eksosmanifolder |

Vi utvikler over 100 forskjellige typer eksosmanifolder hvert år |

||||||

Dandong Pengxin Produksjonsprosess for Eksosmanifold |

Tegningsforberedelse: Grunnlaget for presisjon, 3D-scanning og tegning: Våre profesjonelle ingeniører bruker avanserte skannere for å konvertere prøver til 2D/3D-tegninger (7–10 dager). |

||||||

Mønster og prøveutvikling: Hvor tid investert gir avkastning |

Kompleksitet: Utløpsmanifolder krever ofte 3–5 sett med metalmal (mot 1 sett for enklere støperier). Produksjonstid: 35–40 dager for flergropsmal; 25–30 dager for enklere design. |

||||||

Opprinnelige ordre og serieproduksjon: Skala ansvarlig |

Maskinfordeling: En manifold-ordre kan ta opp 2–3 formingsmaskiner. Vår anlegg med 16 maskiner prioriterer nødvendige ordre og samarbeider med partnere gjuterier for auxilliære kjerner. |

||||||

Hvordan investorer kan mitigere forsinkelser |

Bruk 8–12 uker på mønster/prøveutvikling. Å forkorte denne tiden kan føre til kvalitetsfeil. Første partier tar 20–30 % lenger tid på grunn av fininnstilling av prosessen. Etter godkjenning blir ledetidene stabile. |

||||||

Forhåndssalg

Under salg

ETTERMARKED

resultater→Velkommen til å kontakte oss for din skreddersydde løsning.

Hvordan ble Dandong Pengxin en toppprodusent av eksosrør

Prosessdesign utledes fra konstruksjonstegninger

3D-scannere

Metallform for eksosmanifold, Forsikret sandgjengning

Metalform for utløpsmanifold, sandstøping

Eksosrørkjerneboks

Skjellstøpemaskin

Forsikret sandgjengning

Formningsmaskiner

F&U

Produksjonskapasitet

Mønsterkontroll

abaqus, Moldflow og Moldex 3D, simulerer tilførselssystem, reduserer støpefeil og forbedrer effektiviteten.

Kontroll av råstoff

Maskineringskontroll