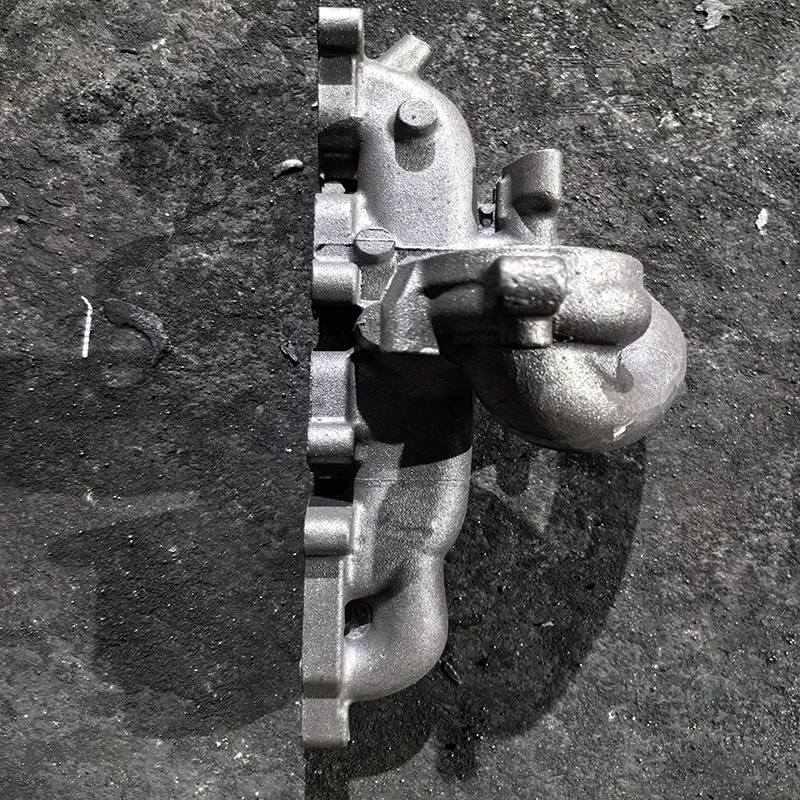

Zákaznické nové výfukové turbodmychadla pro automobily z nerezové oceli a litiny vyrobené metodou přesného lití

- Přehled

- Doporučené produkty

Ve vysokým výkonovém automobilovém sektoru slouží výfuková kolektor jako kritické spojení mezi motorem a turbodmychadlem, přímo ovlivňující výkon a tepelnou účinnost. Naše vlastní nové díly z nerezové oceli a litiny vyrobené metodou přesného lití pro turbo výfukové kolektory kombinují pokročilou metalurgii s přesnou výrobou, aby dodaly komponenty odolné extrémním teplotám a zároveň optimalizující tok výfukových plynů. Tyto vlastní kolektory představují ideální řešení pro nadšence do výkonu, kteří hledají spolehlivost a zvýšení výkonu u aplikací s turbodmychadlem.

Výběr prémiových materiálů

Používáme speciální tepelně odolné slitiny konkrétně navržené pro výfukové aplikace:

Austenitická nerezová ocel (304/321/316): Vynikající odolnost proti oxidaci až do 870 °C s dobrými tvárnými vlastnostmi

Litina s kuličkovitým grafitem s vysokým obsahem křemíku (SiMo 5.1): Vyšší odolnost proti tepelné únavě s provozními teplotami až do 800 °C

Tepelně odolná litinová ocel (HK30): Optimální odolnost proti creepu při trvalém provozu za vysokých teplot

Speciální slitinové směsi: Chrom-nikl-molybdenové kombinace pro vylepšený výkon při tepelném cyklování

Všechny materiály procházejí důkladnou validací, včetně:

Spektrální chemická analýza zajišťující přesné složení slitiny

Zkouška tahové pevnosti za vysokých teplot (rozsah 400–800 °C)

Hodnocení odolnosti proti tepelnému cyklování (více než 1 000 cyklů)

Vyšetření mikrostruktury pro stabilitu karbidů a strukturu zrn

Pokročilý proces přesného lití

Naše výroba využívá sofistikovanou technologii přesného lití metodou vytavitelného modelu:

Návrh modelu a formy

3D tištěné voskové modely pro komplexní geometrie tvarovek

Vytváření vícevrstvé keramické slupky s primárními vrstvami na bázi zirkonu

Řízené prostředí pro sušení s udržováním relativní vlhkosti 40–60 %

Vypalování forem při vysoké teplotě (1000–1100 °C), které zajišťuje celistvost pláště

Přesné odlévání

Tavení ve řízené atmosféře, které zabraňuje kontaminaci povrchu

Přesná kontrola teploty lití (±15 °C)

Počítačová simulace tuhnutí pro optimální přisávání

Automatické procesy odstraňování a řezání pláště

Výkonnostní vlastnosti

Naše výfukové kolektory pro turbo agregáty zajišťují:

Kanály stejné délky minimalizující interference výfuku

Optimalizace tloušťky stěny (4–6 mm) pro tepelné management

Teploty povrchu udržované pod 900 °C při nepřetržitém provozu

Kompatibilita tepelné roztažnosti s materiály válcové hlavy

Tlaková odolnost nad 3 bar přeplňovacího tlaku

Integrace přesného obrábění

Kritické obráběcí operace zahrnují:

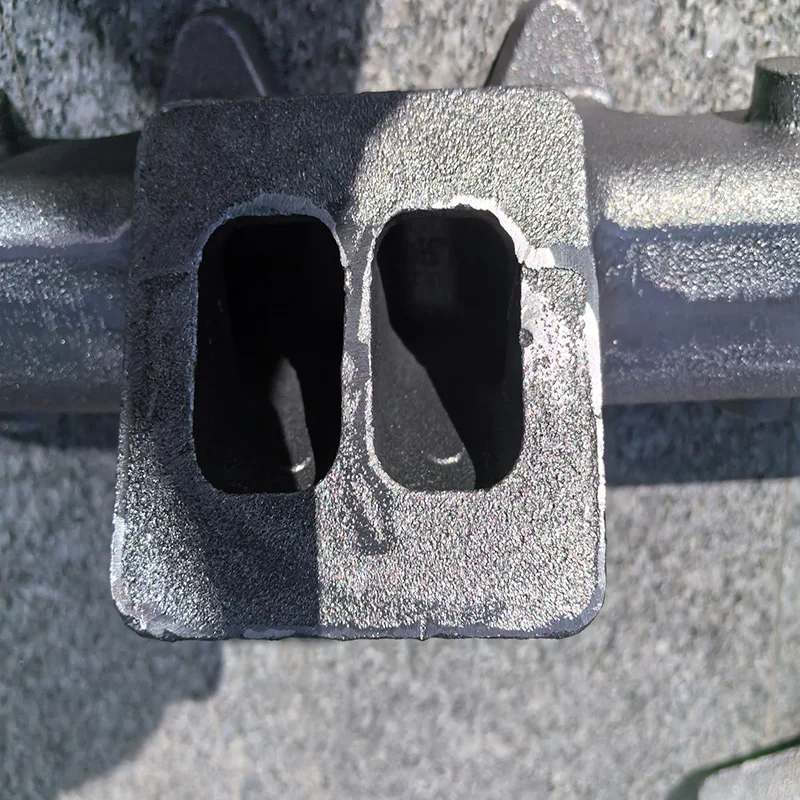

Frézování přírub pomocí CNC (rovinatost v rámci 0,1 mm)

Přesné vyvrtávání rozhraní pro montáž turbodmychadla

Broušení povrchu pro optimální těsnění těsnění

Ověření pomocí souřadnicové měřící techniky

Protokol zajištění kvality

Každý sací kolektor projde komplexní validací:

Kontrola rozměrů pomocí optické skenovací technologie

Tlakové zkoušky až do 5 bar pro zabránění úniku

Magnetická prášková kontrola povrchových vad

Testování za vysoké teploty s tepelným cyklováním

Certifikace materiálu s plnou stopovatelností

Technické aplikace

Naše speciální rozvody slouží:

Výkonné automobilové turbodmychadla

Motorsportové a závodní vozidla

Výkonové upgrady pro dieselové motory

Námořní turbodmychadla

Průmyslové turbostroje

Náš inženýrský tým poskytuje kompletní technickou podporu včetně:

Analýzy výpočetní dynamiky tekutin pro optimalizaci toku

Analýza tepelného namáhání pomocí technologie FEA

Individuální návrh pro konkrétní konfigurace turbodmychadel

Integrované a externí možnosti odbočné klapky

Kombinací pokročilého přesného lití s vysoce kvalitními tepelně odolnými materiály dodáváme výfukové kolektory pro turbodmychadla, které zajišťují spolehlivý provoz za vysokého výkonu, prodlouženou životnost a optimální přenos výkonu. Náš individuální výrobní postup zaručuje dokonalé sednutí a výkon jak pro profesionální závodní aplikace, tak pro výkonnostní úpravy vozidel určených pro silniční provoz.

Proč nás nazývají odborníky na výfukové kolektory OEM |

Každý rok vyvíjíme více než 100 různých typů výfukových hlavic |

||||||

Výrobní proces v Dandong Pengxin pro výfukové hlavice |

Příprava výkresů: Základ přesnosti, 3D skenování a tvorba výkresů: Naši odborní inženýři používají pokročilé skenery k převodu vzorků na 2D/3D výkresy (7–10 dní). |

||||||

Vývoj modelů a vzorků: Kde se vyplatí vložený čas |

Složitost: Výfukové kolektory často vyžadují 3–5 sad kovových modelů (ve srovnání s 1 sadou u jednodušších odlitků). Dodací lhůta: 35–40 dní pro vícedírné modely; 25–30 dní pro jednodušší konstrukce. |

||||||

Počáteční objednávky a sériová výroba: Zodpovědné škálování |

Přidělování strojů: Jedna objednávka manifoldsů může obsadit 2–3 formovacích strojů. Naše zařízení s 16 stroji dává přednost naléhavým objednávkám a spolupracuje s partnery hutí pro pomocné jádra. |

||||||

Jak investoři mohou zmírnit zpoždění |

Počítejte s dobou 8–12 týdnů na vývoj vzoru/vzorku. Zkrácení tohoto časového rámce ohrožuje kvalitu. První série trvají o 20–30 % déle kvůli doladění procesů. Po schválení se dodací lhůty stabilizují. |

||||||

Předprodej

Ve prodeji

POPRODEJNÍ SERVIS

výsledky→Vítejte a kontaktujte nás pro vaše přizpůsobené řešení.

Jak se Dandong Pengxin stal předním výrobcem sacích potrubí

Návrhy procesů vycházejí z inženýrských výkresů

3D skenery

Kovová forma pro výfukový kolektor, Opravené pískové lití

Kovová forma pro výfukový kolektor, pískové lití

Výfuková hlavice - jádrová krabice

Stroj na pletivo

Opravené pískové lití

Stroje na formování PVC

Výzkum a vývoj

Výrobní kapacita

Řízení vzorů

abaqus, Moldflow a Moldex 3D, simulace přívodního systému, snížení vady odlitků a zvýšení účinnosti.

Kontrola surovin

Řízení obrábění