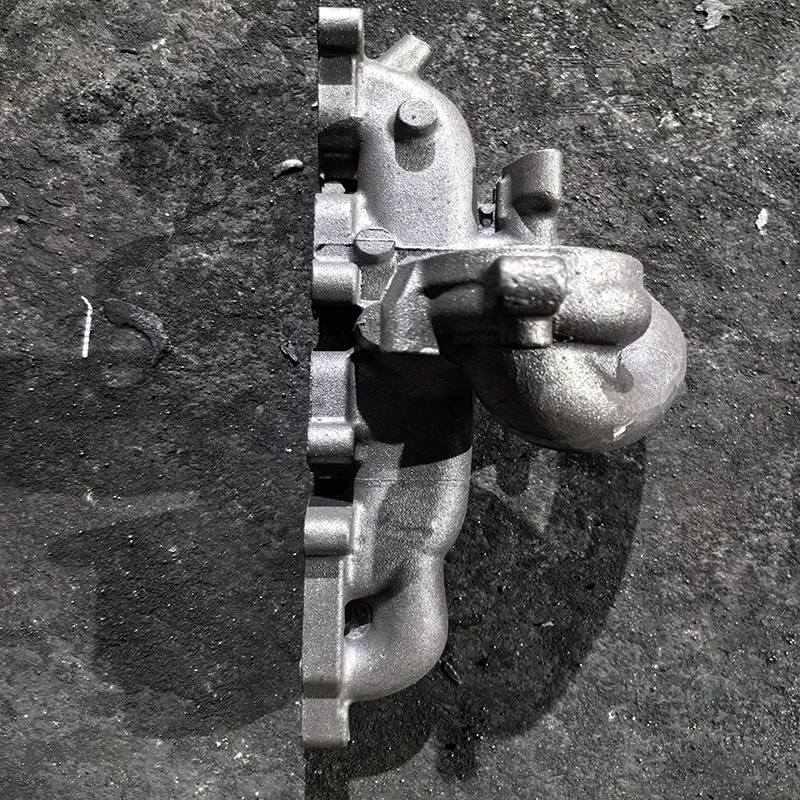

Pièces personnalisées en acier inoxydable et fonte par fonderie cire perdue, collecteurs d'échappement turbo pour voiture

- Vue d'ensemble

- Produits recommandés

Dans le secteur automobile haute performance, le collecteur d'échappement constitue le point de jonction critique entre le moteur et le turbocompresseur, influant directement sur la puissance et l'efficacité thermique. Nos pièces moulées par coulée au fer inoxydable personnalisées pour collecteurs d'échappement turbo automobiles combinent une métallurgie avancée à une fabrication de précision afin de produire des composants capables de résister à des températures extrêmes tout en optimisant le flux d'échappement. Ces collecteurs sur mesure constituent la solution idéale pour les passionnés de performance recherchant fiabilité et gain de puissance dans des applications turbocompressées.

Sélection de matériaux de qualité supérieure

Nous utilisons des alliages spéciaux résistant à la chaleur, spécifiquement conçus pour les applications d'échappement :

Acier inoxydable austénitique (304/321/316) : excellente résistance à l'oxydation jusqu'à 870 °C avec une bonne formabilité

Fonte nodulaire à haute teneur en silicium (SiMo 5.1) : résistance supérieure à la fatigue thermique avec des températures de fonctionnement atteignant 800 °C

Acier moulé résistant à la chaleur (HK30) : résistance optimale au fluage lors d'un fonctionnement prolongé à haute température

Alliages spéciaux : combinaisons de chrome, nickel et molybdène pour des performances améliorées en cyclage thermique

Tous les matériaux subissent une validation rigoureuse incluant :

Analyse spectrochimique garantissant une composition précise de l'alliage

Essais de traction à haute température (plage 400-800 °C)

Évaluation de la résistance au cyclage thermique (plus de 1 000 cycles)

Examen de la microstructure pour la stabilité des carbures et la structure du grain

Procédé avancé de coulée par précision

Notre fabrication utilise une technologie de coulée par modèle perdu sophistiquée :

Conception du modèle et du moule

modèles en cire imprimés en 3D pour des géométries complexes de systèmes de coulée

Construction de coques céramiques multicouches avec des couches primaires à base de zircon

Environnement de séchage contrôlé maintenant une humidité relative de 40 à 60 %

Cuisson du moule à haute température (1000-1100 °C) garantissant l'intégrité de la coquille

Opérations de fonderie de précision

Fusion en atmosphère contrôlée empêchant la contamination de surface

Contrôle précis de la température de coulée (±15 °C)

Simulation informatisée de la solidification pour une alimentation optimale

Procédés automatisés de retrait et de découpe de la coquille

Caractéristiques de performance

Nos collecteurs d'échappement turbo offrent :

Conceptions de collecteurs de longueur égale minimisant les interférences d'échappement

Optimisation de l'épaisseur des parois (4-6 mm) pour la gestion thermique

Températures de surface maintenues inférieures à 900 °C en fonctionnement continu

Compatibilité de la dilatation thermique avec les matériaux du bloc-cylindre

Capacité de pression supérieure à 3 bar de pression de suralimentation

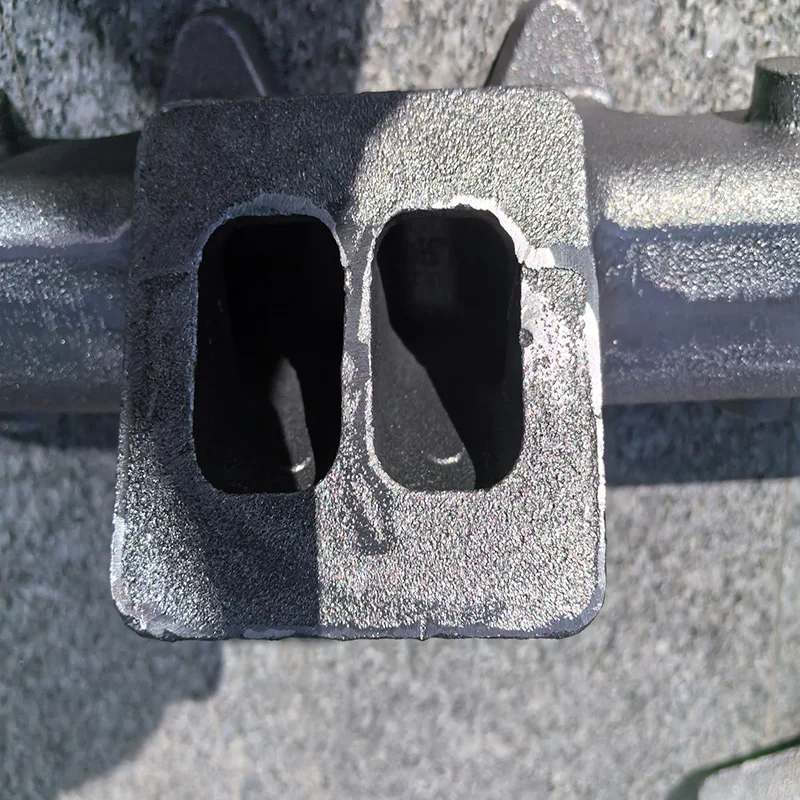

Intégration de l'usinage de précision

Les opérations d'usinage critiques comprennent :

Fraisage CNC des brides de fixation (planéité dans un intervalle de 0,1 mm)

Alésage de précision de l'interface de montage du turbocompresseur

Rectification de surface pour un joint d'étanchéité optimal

Vérification par machine de mesure tridimensionnelle

Protocole d'assurance qualité

Chaque collecteur fait l'objet d'une validation complète :

Contrôle dimensionnel par technologie de numérisation optique

Essai de pression à 5 bar pour prévenir les fuites

Examen par particules magnétiques pour détecter les défauts de surface

Tests de cyclage thermique à haute température

Certification du matériau avec traçabilité complète

Applications techniques

Nos collecteurs sur mesure servent :

Applications automobiles haut de gamme avec turbo

Véhicules de sport automobile et de compétition

Mises à niveau de performance pour moteurs diesel

Moteurs marins turbocompressés

Machines industrielles à turbine

Notre équipe d'ingénieurs fournit un support technique complet incluant :

Analyse de dynamique des fluides numérique pour l'optimisation du flux

Analyse des contraintes thermiques par technologie FEA

Conception personnalisée pour configurations spécifiques de turbocompresseurs

Options de wastegate intégré et de clapet externe

En combinant la fonderie de précision avancée avec des matériaux hautement résistants à la chaleur, nous proposons des collecteurs d'échappement turbo qui assurent un fonctionnement fiable hautes performances, une durée de vie prolongée et une transmission optimale de la puissance. Notre approche de fabrication sur mesure garantit un ajustage parfait et des performances optimales, tant pour les applications professionnelles de course que pour les améliorations de performance routière.

Pourquoi sommes-nous appelés des experts OEM en collecteurs d'échappement |

Nous développons plus de 100 types différents de collecteurs d'échappement chaque année |

||||||

Processus de production Dandong Pengxin pour collecteur d'échappement |

Préparation des plans : le fondement de la précision, Numérisation 3D et dessin : Nos ingénieurs qualifiés utilisent des scanners avancés pour convertir les échantillons en plans 2D/3D (7 à 10 jours). |

||||||

Développement du modèle et de l'échantillon : là où l'investissement en temps porte ses fruits |

Complexité : Les collecteurs d'échappement nécessitent souvent 3 à 5 jeux de modèles métalliques (contre 1 jeu pour des pièces moulées plus simples). Délai de fabrication : 35 à 40 jours pour des modèles multicavités ; 25 à 30 jours pour des conceptions plus simples. |

||||||

Commandes initiales et production par lots : une montée en charge responsable |

Affectation des machines : une commande de collecteurs peut occuper 2 à 3 machines de moulage. Notre site de 16 machines traite en priorité les commandes urgentes et collabore avec des fonderies partenaires pour les cœurs auxiliaires. |

||||||

Comment les investisseurs peuvent réduire les retards |

Prévoyez 8 à 12 semaines pour le développement du modèle/échantillon. Réduire cette durée risque des défaillances de qualité. Les premiers lots prennent 20 à 30 % de temps supplémentaire en raison des réglages finaux. Après approbation, les délais de livraison se stabilisent. |

||||||

Pré-vente

En vente

Service après-vente

résultats→Bienvenue à nous contacter pour votre solution sur mesure.

Comment Dandong Pengxin est-elle devenue un fabricant leader de collecteurs d'échappement

Les conceptions de processus dérivent des plans techniques

scanneurs 3D

Moule métallique pour collecteur d'échappement, Moulage sur sable revêtu

Moule métallique pour collecteur d'échappement, fonderie au sable

Boîtier de noyau de collecteur d'échappement

Machine de moulage en coque

Moulage sur sable revêtu

Machines de moulage

R&D

Capacité de production

Contrôle des patrons

abaqus, Moldflow et Moldex 3D, simulent le système d'alimentation, réduisent les défauts de fonderie et améliorent l'efficacité.

Contrôle des matières premières

Contrôle d'usinage