- Översikt

- Rekommenderade Produkter

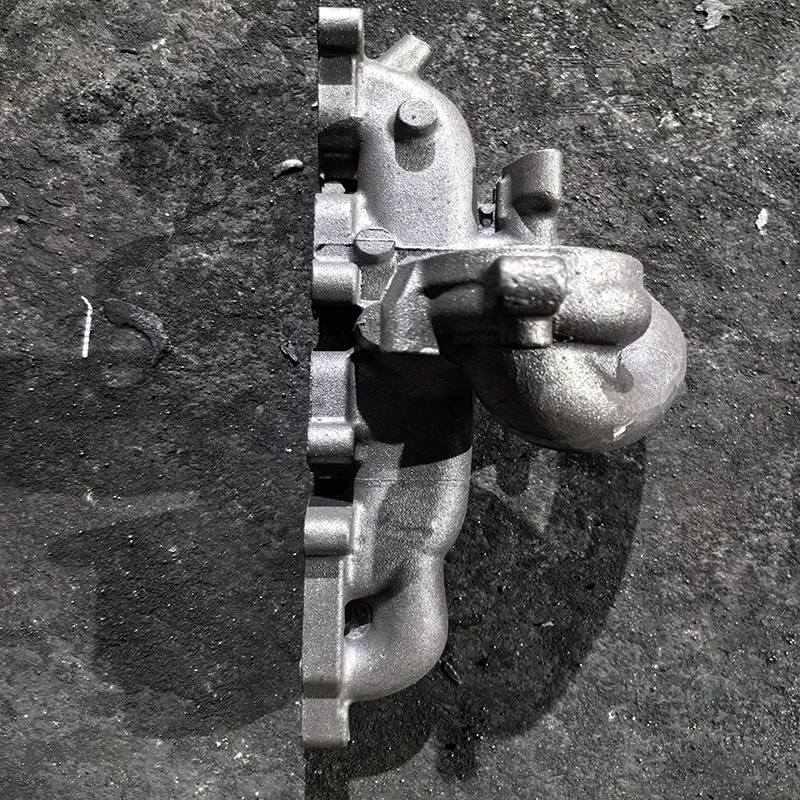

Inom högpresterande bilsport fungerar avgasflänsen som den kritiska kopplingen mellan motor och turbo, vilket direkt påverkar effektuttag och termisk verkningsgrad. Våra anpassade nya rostfria järngjutningsdelar i rostfritt stål för bil turbos avgasflänsar kombinerar avancerad metallurgi med precisionsframställning för att leverera komponenter som tål extrema temperaturer samtidigt som de optimerar avgasflödet. Dessa anpassade flänsar utgör den perfekta lösningen för prestandaentusiaster som söker pålitlighet och effekttillväxt i turbotrycksanläggningar.

Utval av premium material

Vi använder specialiserade värmebeständiga legeringar specifikt utformade för avgasanvändning:

Austenitiskt rostfritt stål (304/321/316): Utmärkt oxidationståndighet upp till 870°C med god formbarhet

Högsiliciumhaltigt nodulärt gjutjärn (SiMo 5.1): Überlägsen motståndskraft mot termisk utmattning med driftstemperaturer upp till 800°C

Värmebeständigt gjutstål (HK30): Optimal krypfasthet vid kontinuerlig drift vid höga temperaturer

Speciallegeringar: Krom-nickel-molybdenkombinationer för förbättrad prestanda vid termisk cykling

Alla material genomgår omfattande verifiering inklusive:

Spektrokemisk analys för att säkerställa exakt legeringssammansättning

Dragprovning vid höga temperaturer (400–800 °C)

Utvärdering av motståndskraft mot termisk cykling (1 000+ cykler)

Mikrostrukturundersökning för karbidstabilitet och kornstruktur

Avancerad skallgjutningsprocess

Vår tillverkning använder sofistikerad skallformsgjutning med vaxmodell:

Mönster- och formteknik

3D-skrivna vaxmönster för komplexa sprutgeometrier

Byggande av flerskiktig keramisk skal med zirkoniumbaserade primärskikt

Kontrollerad torkmiljö som håller 40–60 % relativ fuktighet

Höjtkeramisk eldning (1000–1100°C) för att säkerställa skalintegritet

Precisionsgjutningsoperationer

Kontrollerat atmosfärsmältning för att förhindra ytkontaminering

Exakt styrning av gjuttemperatur (±15°C)

Datoriserad solidifieringssimulering för optimal matning

Automatiserade skalavläggnings- och skärprocesser

Prestandaegenskaper

Våra turboavgasgrenrör levererar:

Lika långa kanaldesigner som minimerar avgasstörningar

Optimerad väggtjocklek (4–6 mm) för termisk hantering

Yttemperaturer underhålls under 900°C vid kontinuerlig drift

Termisk expansionskompatibilitet med cylinderhuvudsmaterial

Tryckkapacitet som överstiger 3 bar uppladdningstryck

Precision Bearbetning Integration

Kritiska bearbetningsoperationer inkluderar:

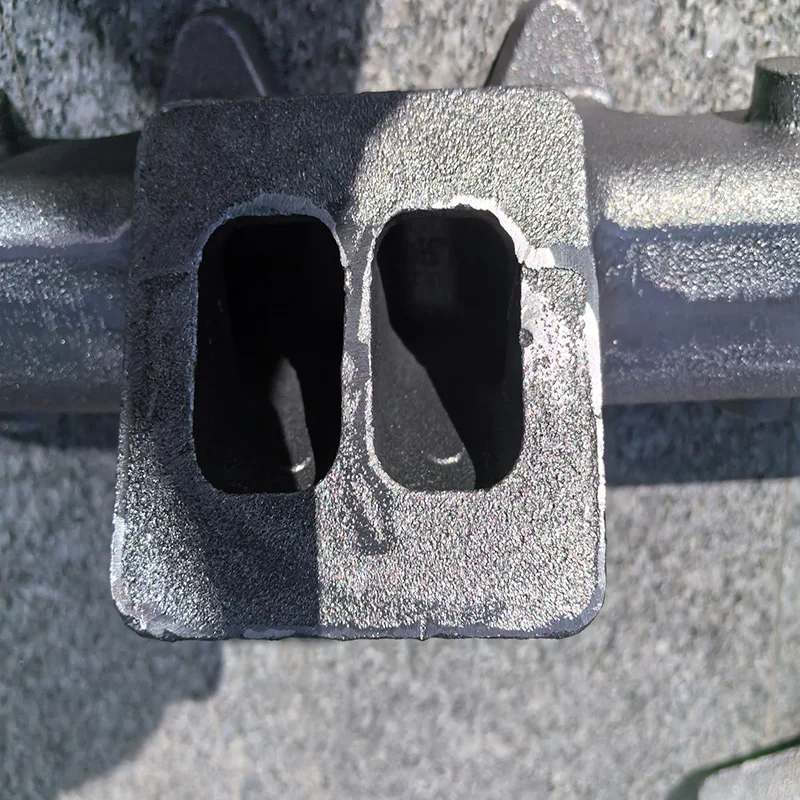

CNC-fräsning av fästflänsar (planhet inom 0,1 mm)

Precisionsborrning av turboförarens monteringsgränssnitt

Ytslipning för optimal packningstäthet

Verifiering med koordinatmätningsmaskin

Kvalitetssäkringsprotokoll

Varje samlingsrör genomgår omfattande verifiering:

Dimensionell kontroll med optisk skanningsteknik

Trycktest till 5 bar för läckageförebyggande

Magnetpulverinspektion för ytskador

Testning vid termisk cykling vid hög temperatur

Materialintyg med full spårbarhet

Tekniska tillämpningar

Våra specialtillverkade samlingsrör används för:

Turboapplikationer för prestandafordon

Motorsport- och tävlingsfordon

Prestandauppgraderingar för diesel

Turbonnerade marinmotorer

Industriella turbomaskiner

Vårt ingenjörsteam erbjuder komplett teknisk support inklusive:

Analys av beräkningsfluidodynamik för flödesoptimering

Analys av termisk belastning med FEA-teknik

Specialdesign för specifika turboaggregatskonfigurationer

Integrerad wastegate och externa gate-alternativ

Genom att kombinera avancerad precisionsgjutning med premium värmebeständiga material levererar vi turboavgasgrenrör som säkerställer tillförlitlig högprestanda, förlängd livslängd och optimal effektleverans. Vårt anpassade tillverkningsförhållande garanterar perfekt passform och prestanda för både professionella racetillämpningar och gatuprestandaförbättringar.

Varför kallas vi OEM-experter på avgasgrenrör |

Vi utvecklar över 100 olika typer av avgasgrenrör varje år |

||||||

Dandong Pengxin Produktionsprocess för avgasgrenrör |

Ritningsförberedelse: Grunden för precision, 3D-scanning och ritning: Våra professionella ingenjörer använder avancerade skannrar för att omvandla prov till 2D/3D-ritningar (7–10 dagar). |

||||||

Mönster- och provutveckling: Där investerad tid ger avkastning |

Komplexitet: Avgasflänsar kräver ofta 3–5 set metallmallar (motsvarande 1 set för enklare gjutningar). Leveranstid: 35–40 dagar för flerkamrigheter; 25–30 dagar för enklare design. |

||||||

Inledande beställningar & serietillverkning: Skala ansvarsfullt |

Maskinfordelning: En manifold-beställning kan uppta 2–3 formmaskiner. Vår 16-maskin-facility prioriterar nödbeställningar och samarbetar med partner-gjuterier för bifogade kärnor. |

||||||

Hur investerare kan minska förseningar |

Räkna med 8–12 veckor för mönster-/provutveckling. Att förkorta denna tid innebär risk för kvalitetsfel. Första serier tar 20–30% längre tid på grund av finjustering av processer. Efter godkännande stabiliseras leveranstider. |

||||||

Försäljning

På Rea

EFTERFÖRSÄLJNING

resultat→Välkommen att kontakta oss för din anpassade lösning.

Hur blev Dandong Pengxin en ledande tillverkare av avgasflänsar

Processdesigner utgår från konstruktionsritningar

3D-scanners

Metallform för avgasfläns, Sandgjutning med överdrag

Metallform för avgasfläns, sandgjutning

Avgasflänskärnbox

Skalformningsmaskin

Sandgjutning med överdrag

Formningsmaskiner

F&D

Produktionskapacitet

Mönsterkontroll

abaqus, Moldflow och Moldex 3D, simulerar matarsystem, minskar gjutdefekter och förbättrar effektiviteten.

Kontroll av råmaterial

Bearbetningskontroll