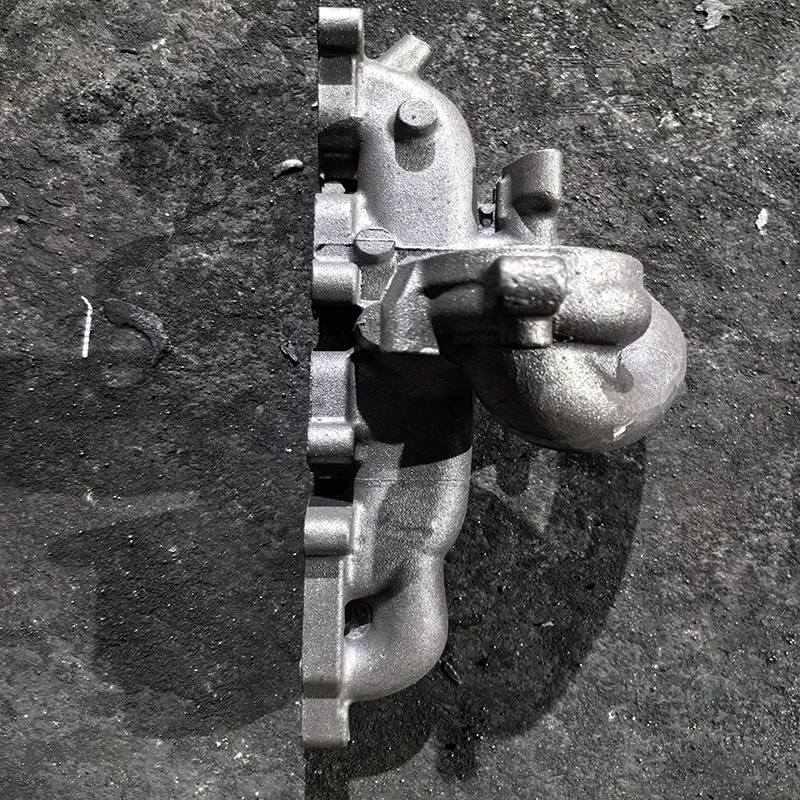

Tilpassede nye rustfri stål- og jern-delar i støbte dele til bilturbo udstødningsmanifolder

- Oversigt

- Anbefalede produkter

I det højtydende automobilsektor fungerer udstødningsindsamlerrøret som den kritiske forbindelse mellem motor og turbo, hvilket direkte påvirker effektudgang og termisk efficiens. Vores brugerdefinerede nye udstødningsmanifolder i rustfrit stål fremstillet ved smelteteknik til bil-turbo kombinerer avanceret metallurgi med præcisionsproduktion for at levere komponenter, der tåler ekstreme temperaturer samtidig med optimeret udstødningsstrøm. Disse brugerdefinerede manifolder udgør den perfekte løsning for ydelsesentusiaster, der søger pålidelighed og effektforøgelse i turboladede anvendelser.

Udvælgelse af fremragende materialer

Vi anvender specialiserede varmebestandige legeringer specielt udviklet til udstødningssystemer:

Austenitisk rustfrit stål (304/321/316): Fremragende oxidationstandsmodstand op til 870°C med god formbarhed

Højsilicium-nodulært jern (SiMo 5.1): Overlegen modstandsdygtighed over for termisk udmattelse med driftstemperaturer op til 800°C

Varmebestandigt støbegods (HK30): Optimal krybfasthed under vedvarende højtemperaturdrift

Specielle legeringsblandinger: Krom-nickel-molybdæn kombinationer til forbedret ydeevne ved termisk cykling

Alle materialer gennemgår omfattende validering, herunder:

Spektrokemisk analyse for at sikre nøjagtig legeringssammensætning

Træktest ved høj temperatur (400-800 °C interval)

Vurdering af modstand mod termisk cykling (1.000+ cyklusser)

Mikrostrukturundersøgelse for karbidstabilitet og kornstruktur

Avanceret smeltetalje-proces

Vores produktion anvender avanceret lost-wax smelteteknologi:

Mønster- og formteknik

3D-printede voksmodeller til komplekse kanalgeometrier

Opbygning af flerlaget keramisk skal med zirkonbaserede primærbelægninger

Kontrolleret tørremiljø med 40-60 % relativ luftfugtighed

Højtemperatur glødning (1000-1100°C) for at sikre skallens integritet

Præcisionsstøbningsoperationer

Kontrolleret atmosfære ved smeltning for at forhindre overfladeforurening

Præcisionsstyring af hældetemperatur (±15°C)

Computerstyret fastnedkølings-simulation for optimal materialeforsyning

Automatiserede processer til fjernelse og skæring af skaller

Ydelsesegenskaber

Vores turbo udstødningsmanifolder leverer:

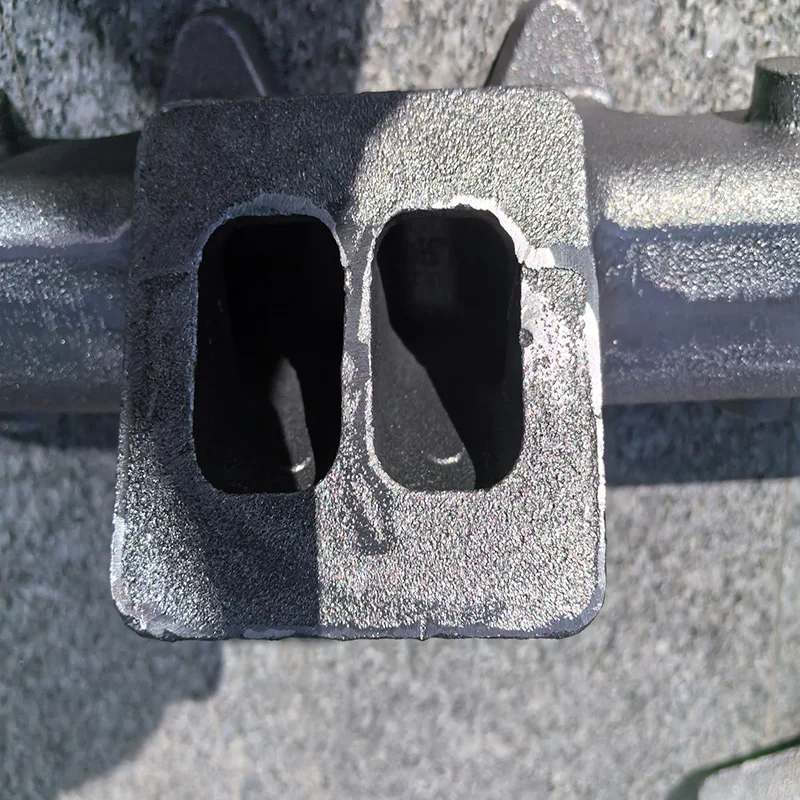

Lige lange kanaldesign, der minimerer udstødningsinterferens

Optimeret vægtykkelse (4-6 mm) til termisk styring

Overflatetemperaturer holdes under 900 °C under kontinuerlig drift

Termisk udvidelseskompabilitet med cylinderhovedmaterialer

Trykstyrke, der overstiger 3 bar overtryk

Integration af præcisionsbearbejdning

Kritiske maskinoperationer omfatter:

CNC-fræsning af fastgørelsesflanger (planhed inden for 0,1 mm)

Præcisionsboring af turbocharger-monteringsinterface

Overfladepolering for optimal pakningsafdækning

Koordinatmåleautomat verifikation

Kvalitetssikringsprotokol

Hvert manifold gennemgår omfattende validering:

Dimensionel inspektion ved hjælp af optisk scannings teknologi

Tryktest til 5 bar for undgåelse af utætheder

Magnetpartikelinspektion for overfladefejl

Test af termisk cyklus ved høj temperatur

Materialer med certificering og fuld sporbarhed

Tekniske anvendelser

Vores specialfremstillede manifolde anvendes til:

Højtydelsesautomotive turboapplikationer

Motorsport- og racerbiler

Opgraderinger til dieselmotorer med høj ydelse

Marine turbomotorer

Industrielle turbomaskiner

Vores ingeniørteam yder fuld teknisk support, herunder:

Analyse af computergenereret strømningsdynamik til optimering af flow

Analyse af termisk spænding ved hjælp af FEA-teknologi

Tilpasset design til specifikke turbocharger-konfigurationer

Integreret wastegate og eksterne gate-valgmuligheder

Ved at kombinere avanceret støbning med premium varmebestandige materialer leverer vi turbo udstødningsmanifolder, der sikrer pålidelig højtydende drift, forlænget levetid og optimal effektoverførsel. Vores tilpassede produktionsmetode garanterer perfekt pasform og ydeevne til både professionelle racersystemer og vejperformance-opgraderinger.

Hvorfor kaldes vi OEM-eksperter i udstyrsmanifolder |

Vi udvikler over 100 forskellige typer udstyrsmanifolder hvert år |

||||||

Dandong Pengxins produktionsproces for udstyrsmanifold |

Tegningsforberedelse: Grundlaget for præcision, 3D-scanning og tegning: Vores professionelle ingeniører bruger avancerede scannere til at omforme eksempler til 2D/3D-tegninger (7–10 dage). |

||||||

Model- og prøveudvikling: Hvor investering af tid betaler sig |

Kompleksitet: Udstødningsmanifolder kræver ofte 3–5 sæt metalstøbeforme (mod 1 sæt ved enklere støbninger). Produktionstid: 35–40 dage for flerkammer-forme; 25–30 dage for enklere design. |

||||||

Startordrer og serieproduktion: Ansvarlig udskalering |

Maskinfordeling: En manifoldordre kan optage 2–3 formningsmaskiner. Vores facilitet med 16 maskiner prioriterer presserende ordre og samarbejder med partnere smelterier for bistandskerner. |

||||||

Hvordan investorer kan mindske forsinkelser |

Allokér 8–12 uger til mønster/sampleudvikling. At forkorte dette tidsrum kan medføre risikoen for kvalitetsfejl. Første partier tager 20–30 % længere tid på grund af finindstilling af processer. Efter godkendelse stabiliseres leveringstiderne. |

||||||

Forhandel

På lager

EFTER-SALG

resultater→Velkommen til at kontakte os for din skræddersyede løsning.

Hvordan blev Dandong Pengxin en ledende producent af udstyrsindsug

Procesdesign udledes fra ingeniørtegninger

3D-scannere

Metalform til udstødningsindsamler, Overfladebehandlet sandgjutning

Metalstøbeform til udstødningsmanifold, sandstøbning

Udstydningsledning Hjertekasse

Skalformningsmaskine

Overfladebehandlet sandgjutning

Formningsmaskiner

F&U

Produktionskapacitet

Mønsterkontrol

abaqus, Moldflow og Moldex 3D, simulerer fodersystem, reducerer støbefejl og forbedrer effektiviteten.

Kontrol af råmaterialer

Styring af bearbejdning