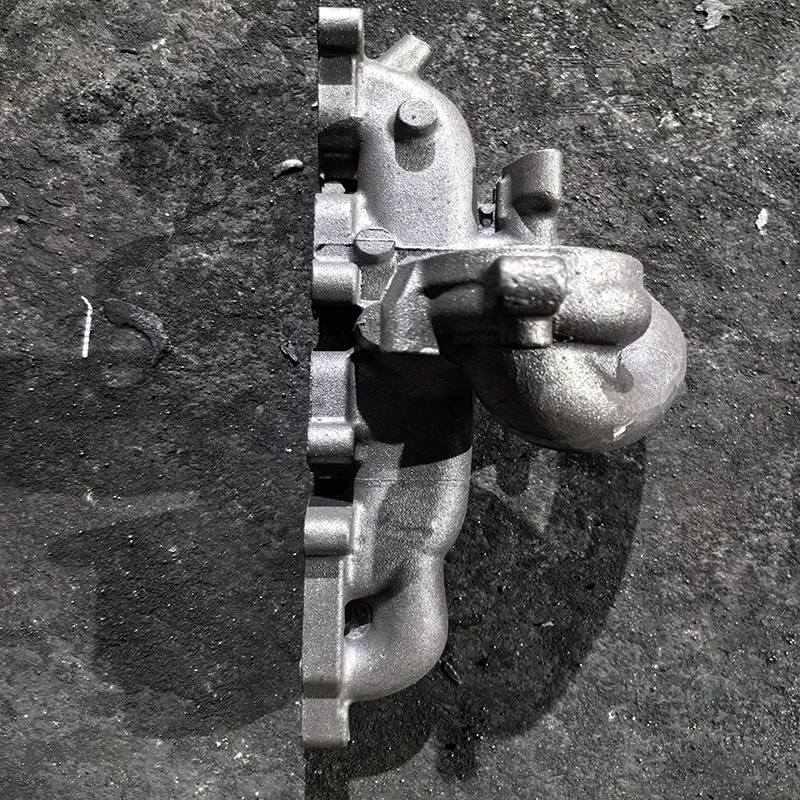

Komponen Manifold Knalpot Turbo Mobil Custom Baru dari Baja Stainless dan Besi dengan Proses Pengecoran Investasi

- Gambaran Umum

- Produk Rekomendasi

Di sektor otomotif berperforma tinggi, manifold knalpot berfungsi sebagai sambungan kritis antara mesin dan turbocharger, yang secara langsung memengaruhi daya keluaran dan efisiensi termal. Bagian Casting Investasi Besi Baja Tahan Karat Baru Khusus kami untuk Manifold Knalpot Turbo Mobil menggabungkan metalurgi canggih dengan manufaktur presisi guna menghasilkan komponen yang tahan terhadap suhu ekstrem sekaligus mengoptimalkan aliran gas buang. Manifold khusus ini memberikan solusi sempurna bagi para pecinta performa yang menginginkan keandalan dan peningkatan tenaga pada aplikasi turbocharged.

Pemilihan Material Premium

Kami menggunakan paduan tahan panas khusus yang dirancang khusus untuk aplikasi knalpot:

Baja Tahan Karat Austenitik (304/321/316): Ketahanan oksidasi sangat baik hingga 870°C dengan kemampuan bentuk yang baik

Besi Nodular Ber-silikon Tinggi (SiMo 5.1): Ketahanan luar biasa terhadap kelelahan termal dengan suhu operasi hingga 800°C

Baja Cor Tahan Panas (HK30): Ketahanan creep optimal dalam kondisi operasi suhu tinggi yang berkelanjutan

Campuran Paduan Khusus: Kombinasi kromium-nikel-molibdenum untuk meningkatkan kinerja siklus termal

Semua material menjalani validasi ketat termasuk:

Analisis spektrokimia untuk memastikan komposisi paduan yang tepat

Pengujian tarik suhu tinggi (kisaran 400-800°C)

Evaluasi ketahanan terhadap siklus termal (lebih dari 1.000 siklus)

Pemeriksaan mikrostruktur untuk stabilitas karbida dan struktur butir

Proses Pengecoran Investasi Lanjutan

Proses manufaktur kami menggunakan teknologi pengecoran cetakan lilin hilang yang canggih:

Rekayasa Pola dan Cetakan

pola lilin cetak 3D untuk geometri saluran yang kompleks

Pembentukan lapisan keramik multi-lapis dengan lapisan utama berbasis zirkon

Lingkungan pengeringan terkendali dengan mempertahankan kelembapan relatif 40-60%

Pembakaran cetakan suhu tinggi (1000-1100°C) untuk memastikan integritas shell

Operasi Pengecoran Presisi

Peleburan dalam atmosfer terkendali mencegah kontaminasi permukaan

Kontrol suhu tuang presisi (±15°C)

Simulasi pembekuan terkomputerisasi untuk pengisian optimal

Proses penghilangan dan pemotongan shell secara otomatis

Karakteristik kinerja

Manifold turbo kami memberikan:

Desain saluran panjang yang sama meminimalkan gangguan buang

Optimalisasi ketebalan dinding (4-6mm) untuk manajemen termal

Suhu permukaan dipertahankan di bawah 900°C dalam kondisi operasi terus-menerus

Kompatibilitas ekspansi termal dengan material kepala silinder

Kemampuan tekanan melebihi tekanan dorong 3 bar

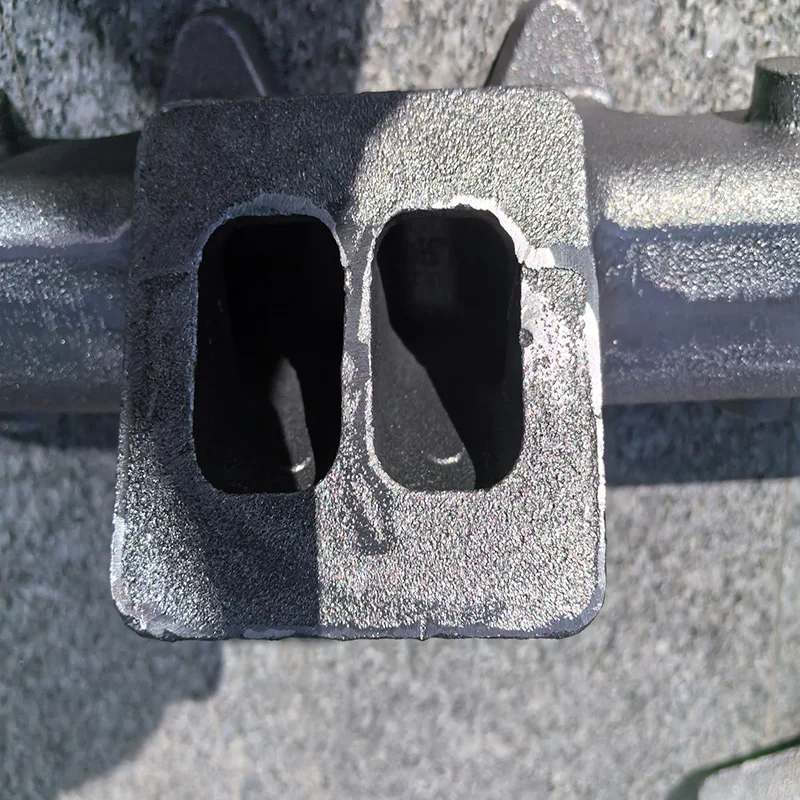

Integrasi Permesinan Presisi

Operasi pemesinan kritis meliputi:

Penggilingan CNC pada flens pemasangan (kerataan dalam rentang 0,1 mm)

Pemboran presisi pada antarmuka pemasangan turbocharger

Penggerindaan permukaan untuk segel gasket yang optimal

Verifikasi mesin pengukur koordinat

Protokol Jaminan Kualitas

Setiap manifold menjalani validasi menyeluruh:

Inspeksi dimensi menggunakan teknologi pemindaian optik

Pengujian tekanan hingga 5 bar untuk mencegah kebocoran

Pemeriksaan partikel magnetik untuk mendeteksi cacat permukaan

Pengujian perputaran termal suhu tinggi

Sertifikasi material dengan pelacakan penuh

Aplikasi Teknis

Manifold khusus kami melayani:

Aplikasi turbo otomotif performa tinggi

Kendaraan motorsport dan balap

Upgrade performa mesin diesel

Mesin maritim bertenaga turbo

Mesin turbo industri

Tim teknik kami menyediakan dukungan teknis lengkap termasuk:

Analisis dinamika fluida komputasi untuk optimasi aliran

Analisis stres termal menggunakan teknologi FEA

Desain khusus untuk konfigurasi turbocharger tertentu

Pilihan wastegate terintegrasi dan gate eksternal

Dengan menggabungkan pengecoran investasi canggih bersama material tahan panas premium, kami menyediakan manifold knalpot turbo yang menjamin kinerja tinggi yang andal, masa pakai lebih panjang, serta pengiriman tenaga yang optimal. Pendekatan manufaktur khusus kami menjamin kecocokan dan kinerja sempurna baik untuk aplikasi balap profesional maupun peningkatan performa kendaraan harian.

Mengapa kami disebut ahli OEM dalam Exhaust Manifolds |

Kami mengembangkan lebih dari 100 jenis exhaust manifold setiap tahunnya |

||||||

Proses Produksi Dandong Pengxin untuk Exhaust Manifold |

Persiapan Gambar: Fondasi dari Ketepatan, Pemindaian 3D & Penggambaran: Insinyur profesional kami menggunakan pemindai canggih untuk mengubah sampel menjadi gambar 2D/3D (7–10 hari) |

||||||

Pengembangan Pola & Sampel: Di Mana Waktu yang Diinvestasikan Memberikan Hasil |

Kerumitan: Manifold exhaust sering membutuhkan 3–5 set pola logam (dibandingkan 1 set untuk coran yang lebih sederhana). Waktu Penyelesaian: 35–40 hari untuk pola multi-rongga; 25–30 hari untuk desain yang lebih sederhana. |

||||||

Pesanan Awal & Produksi Batch: Berkembang Secara Bertanggung Jawab |

Alokasi Mesin: Satu pesanan manifold dapat memakan 2–3 mesin pembentukan. Fasilitas 16-mesin kami memprioritaskan pesanan mendesak dan bekerja sama dengan foundry mitra untuk inti pendukung. |

||||||

Bagaimana Investor Dapat Mengurangi Keterlambatan |

Alokasikan 8–12 minggu untuk pengembangan pola/sampel. Mempercepat proses ini berisiko menyebabkan kegagalan kualitas. Produksi batch pertama memakan waktu 20–30% lebih lama karena penyetelan proses. Setelah disetujui, waktu tunggu menjadi stabil. |

||||||

Pre-sales

On Sale

Purna Jual

hasil→Selamat datang untuk menghubungi kami guna mendapatkan solusi khusus Anda.

Bagaimana Dandong Pengxin Menjadi Produsen Manifold Knalpot Terkemuka

Desain proses berasal dari gambar teknik

pemindai 3D

Cetakan Logam untuk Manifold Knalpot, Pengecoran pasir berlapis

Cetakan Logam untuk Manifold Exhaust, Coran Pasir

Cetakan Inti Manifold Knalpot

Mesin pengecoran cangkang

Pengecoran pasir berlapis

Mesin molding

R&D

Kapasitas produksi

Kontrol Pola

abaqus, Moldflow dan Moldex 3D, mensimulasikan sistem pengisian, mengurangi cacat pengecoran, dan meningkatkan efisiensi.

Kontrol bahan baku

Kontrol Pemesinan