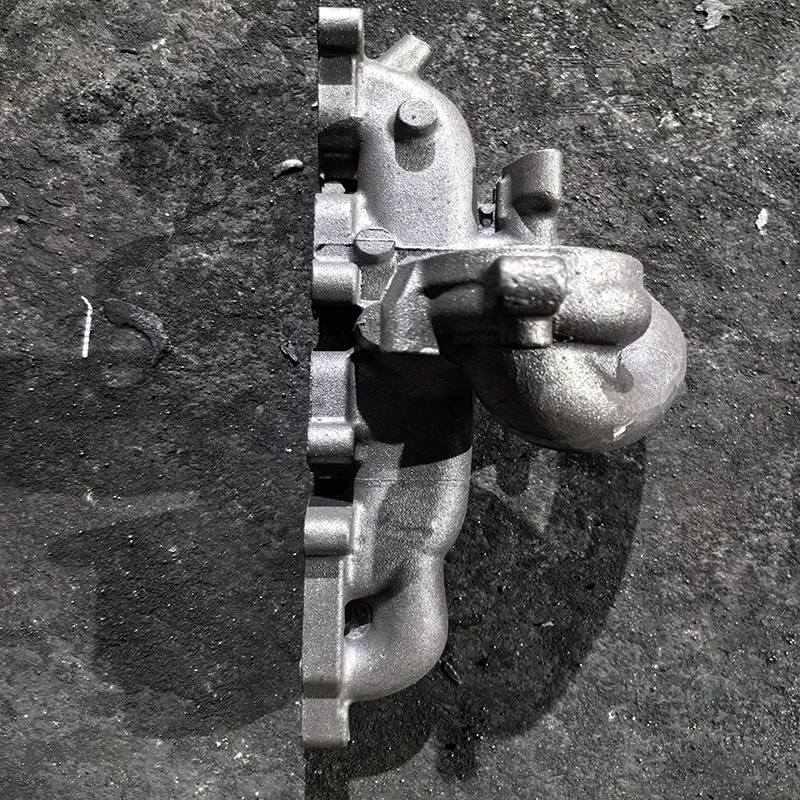

Персонализирани нови части от неръждаема стомана и чугун, получени чрез прецизно леене, турбо изпускателни колектори за автомобили

- Преглед

- Препоръчани продукти

В сектора на високопроизводителните автомобили изпускателният колектор служи като критично съединение между двигателя и турбокомпресора, което директно влияе на мощността и топлинната ефективност. Нашите персонализирани нови части от неръждаема стомана и чугун, произведени чрез прецизно леене по модел с изгаряне, за турбо изпускателни колектори, комбинират напреднала металургия с прецизно производство, за да осигурят компоненти, издържащи на екстремни температури и оптимизиращи изпускателния поток. Тези персонализирани колектори предлагат идеално решение за ентусиасти по представянето, търсещи надеждност и прираст на мощност в турбозаредени приложения.

Избор на висококачествен материал

Използваме специализирани сплави с висока устойчивост на топлина, проектирани специално за изпускателни системи:

Аустенитна неръждаема стомана (304/321/316): Отлична устойчивост на окисляване до 870°C с добра обработваемост

Висококремнист възелен чугун (SiMo 5.1): Превъзходна устойчивост на термична умора с работни температури до 800°C

Топлоустойчива леярска стомана (HK30): Оптимална устойчивост на пълзене при продължителна работа при високи температури

Специални сплавни смеси: Комбинации от хром-никел-молибден за подобрена производителност при термично циклиране

Всички материали преминават строга валидация, включваща:

Спектрохимичен анализ, осигуряващ точен състав на сплавта

Изпитване на опън при висока температура (диапазон 400–800 °C)

Оценка на устойчивостта към термично циклиране (над 1000 цикъла)

Изследване на микроструктурата за стабилност на карбидите и зърнестата структура

Напреднал процес на прецизно леене по загубена форма

Производството ни използва сложна технология за прецизно леене по восък:

Инженерство на модели и форми

3D печатани восъчни модели за сложни геометрии на разливни системи

Изграждане на многослойна керамична черупка с първични слоеве върху циркониева основа

Контролирана среда за сушене с поддържане на относителна влажност между 40-60%

Високотемпературно изпичане на формите (1000-1100°C), осигуряващо цялостността на черупката

Операции за прецизно леене

Топене в контролируема атмосфера, предпазващо от замърсяване на повърхността

Прецизен контрол на температурата при наливане (±15°C)

Компютърно моделиране на затвърдяването за оптимално хранене

Автоматизирани процеси за премахване и рязане на черупката

Характеристики на производителността

Нашият турбо изпускателен колектор осигурява:

Канали с еднаква дължина, минимизиращи интерференцията в изпускателната система

Оптимизация на дебелината на стената (4-6 мм) за термично управление

Температурите на повърхността се поддържат под 900°C при непрекъсната работа

Съвместимост на топлинното разширение с материалите на главата на цилиндри

Възможност за налягане над 3 bar излишно налягане

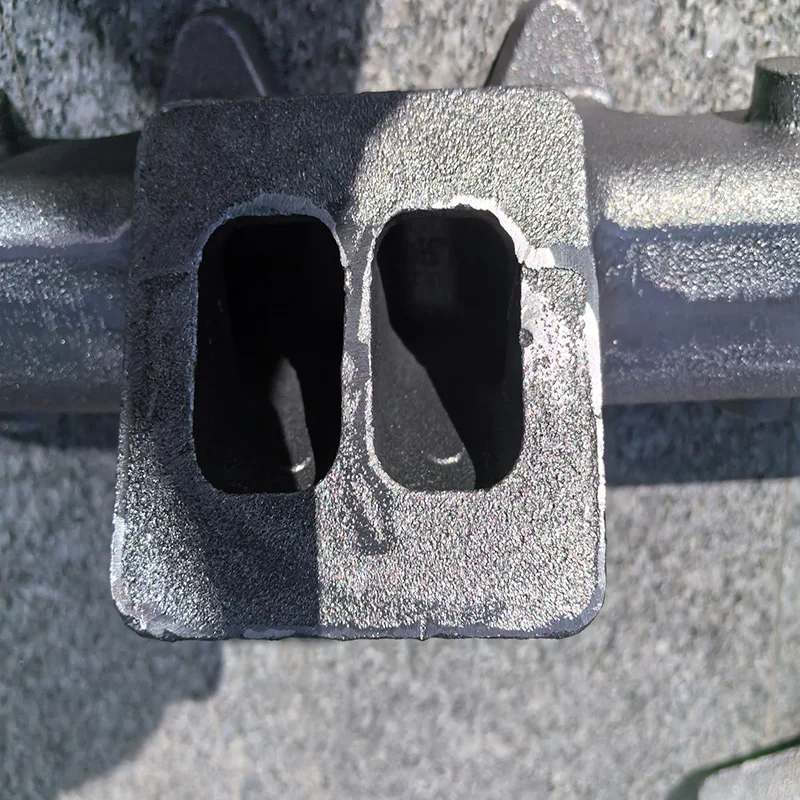

Интеграция на прецизно машинно обработване

Критични машинни операции включват:

CNC фрезоване на монтажни фланши (равнинност в рамките на 0,1 mm)

Прецизно разширяване на втулката за монтиране на турбокомпресор

Повърхностно шлифоване за оптимално уплътнение с прокладка

Проверка с координатно-измервателна машина

Протокол за гарантиране на качеството

Всеки колектор минава през изчерпателна валидация:

Измерване на размерите чрез оптична сканираща технология

Тестване на налягане до 5 bar за предотвратяване на течове

Магнитно-прахово инспектиране за повърхностни дефекти

Тестване при високотемпературно термично циклиране

Сертифициране на материала с пълна проследимост

Технически приложения

Наши продукти са подходящи за:

Автомобилни турбо приложения с висока производителност

Моторспорт и състезателни превозни средства

Апгрейди за повишена производителност на дизелови двигатели

Морски турбочарджър двигатели

Промишлени турбинни машини

Нашият инженерен екип осигурява пълна техническа поддръжка, включително:

Анализ на компютърна хидродинамика за оптимизация на потока

Анализ на термичен стрес чрез FEA технологии

Персонализиран дизайн за специфични конфигурации на турбокомпресори

Интегрирано отвеждане на газове и външни опции за клапани

Комбинирайки напредналото прецизно леене с висококачествени материали, устойчиви на високи температури, ние предлагаме турбо изпускателни колектори, които осигуряват надеждна висока производителност, удължен срок на служене и оптимална предаване на мощност. Нашите персонализирани производствени методи гарантират перфектно прилягане и висока ефективност както за професионални състезателни приложения, така и за модернизация на пътната производителност.

Защо сме наричани експерти в изпускателните колектори на OEM |

Разработваме над 100 различни типа изпускателни колектори всяка година |

||||||

Производствен процес на Дандонг Пенсин за изпускателни колектори |

Подготовка на чертежи: Основата на прецизността, 3D сканиране и проектиране: Наши инженери използват напреднали скенери, за да преобразуват образци в 2D/3D чертежи (7–10 дни). |

||||||

Изработка на модели и проби: Където инвестираното време се отплаща |

Сложност: Изпускателните колектори често изискват 3–5 комплекта метални модели (срещу 1 комплект за по-прости отливки). Времетраене: 35–40 дни за многокухинни модели; 25–30 дни за по-прости конструкции. |

||||||

Първоначални поръчки и серийно производство: Отговорно мащабиране |

Разпределение на машините: Една поръчка за манифолд може да заете 2–3 формарски машини. Нашето заведение с 16 машини приоритизира спешните поръчки и се сътрудничава с партньорски градишта за допълнителни ядра. |

||||||

Какво могат да направят инвеститорите, за да намалят забавянията |

Предвидете 8–12 седмици за разработване на шаблони/проби. Намаляването на този период застрашава качеството. Първите серии отнемат с 20–30% повече време поради донастройка на процесите. След одобрение, времето за изпълнение се стабилизира. |

||||||

Предварителни продажби

В продажба

Следпродажбени услуги

резултати→Добре дошли да се свържете с нас за вашето персонализирано решение.

Как Дандонг Пенсин стана водещ производител на колектори за изпускателна система

Проектите на процесите се извличат от инженерни чертежи

скенери в 3D

Метална форма за изпускателен колектор, Облицовка от пясъчен ливаж

Метална форма за изпускателен колектор, пясъчно леене

Колектор за изпускателната система - формова кутия

Машина за обвивно формуване

Облицовка от пясъчен ливаж

Формовачни машини

НИРД

Производствен капацитет

Контрол на моделите

abaqus, Moldflow и Moldex 3D, които симулират фуражната система, намаляват дефектите при леенето и повишават ефективността.

Контрол на сурови материали

Контрол на обработката