- Преглед

- Препоручени производи

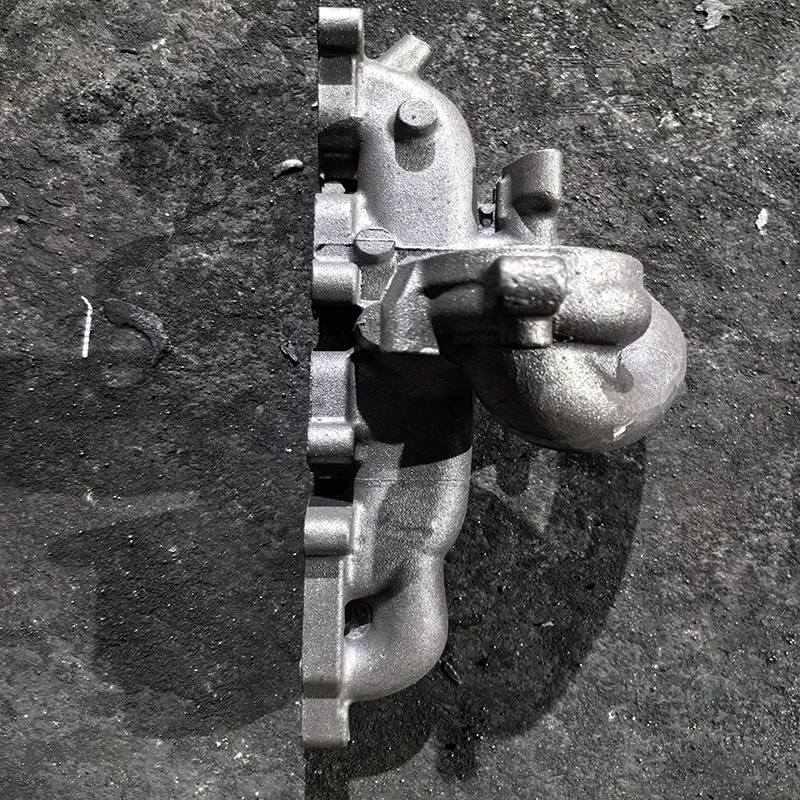

У сектору аутомобила високих перформанси, издувни колектор служи као критична спојница између мотора и турбопојавице, директно утичући на снагу и топлотну ефикасност. Наши прилагођени нови инвестициони костинг делови од нерђајућег челика за аутомобилске турбо изгасне манифолде комбинују напредну металлургију са прецизном производњом како би се испоручиле компоненте које издржавају екстремне температуре док се оптимизује проток изгаса. Ови прилагођени колектори пружају савршено решење за ентузијасте који желе поузданост и повећање снаге у апликацијама са турбонапремиром.

Избор висококвалитетног материјала

Користимо специјалне топлоотпорне легуре специјално дизајниране за апликације изгасања:

Аустенитични нерђајући челик (304/321/316): Одлична отпорност на оксидацију до 870 °C са добром формабилношћу

Високо-Криликово јазлено гвожђе (СиМо 5.1): Супериорна отпорност на топлотну умору при оперативним температурама до 800 °C

Топлоотпорни ливени челик (ХК30): Оптимална отпорност на плесње при трајном раду на високим температурама

Специјалне легуре: комбинације хрома, никла и молибдена за побољшање топлотних цикла

Сви материјали пролазе кроз строгу валидацију, укључујући:

Спектрохемијска анализа која обезбеђује прецизан састав легуре

Испитивање на високом температури на трајање (размај од 400 до 800 °C)

Процена отпорности на топлотне циклусе (1000+ циклуса)

Испитивање микроструктуре за стабилност карбида и структуру зрна

Напређени процес лечења инвестиција

Наша производња користи софистицирану технологију ливења изгубљеног воска:

Инжењерство обрасца и калупа

3Д штампани воскови обрасци за сложене геометрије тркача

Многослојна керамичка зграда са обојама са цирконим основом

Контролисана окружење за сушење одржавање 40-60% релативне влажности

Опекање калупа на високе температуре (1000-1100°C) за осигурање интегритета љуске

Прецизни лив

Контролисана топљење атмосфере спречава контаминацију површине

Прецизна контрола температуре ливања (± 15°C)

Компјутеризована симулација зачвршћавања за оптимално хранивање

Автоматизовани процеси уклањања и резања љуска

Карактеристике перформанси

Наши турбо издувни колектори пружају:

Дизајни радника једнаке дужине који минимизују интерференције изгуса

Оптимизација дебљине зида (4-6 мм) за топлотну управљање

Температуре површине одржаване испод 900°C у континуираном раду

Компатибилност топлотне експанзије са материјалима за главу цилиндра

Спрем за притисак већи од 3 бара

Интеграција прецизне обраде

Критичне операције обраде укључују:

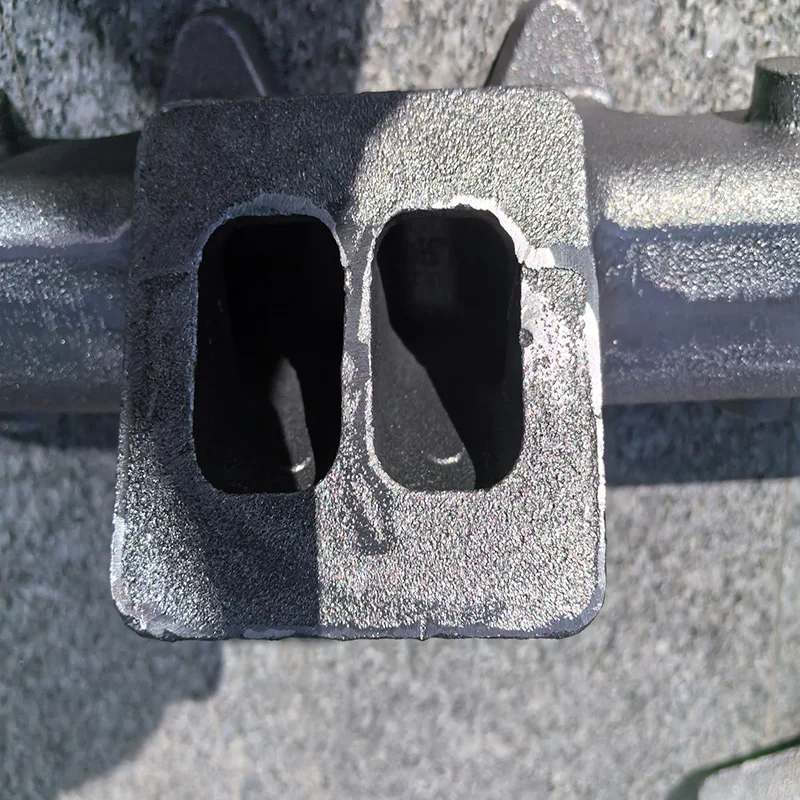

ЦНЦ фрезирање монтажних фланжева (плоскост у оквиру 0,1 мм)

Прецизна бушење турбополажира монтажа интерфејс

Површина брушења за оптимално запљуштање пломбе

Проверење координатног мерног апарата

Протокол за осигурање квалитета

Сваки колектор подвргнут је свеобухватној валидацији:

Димензионална инспекција помоћу оптичке технологије скенирања

Испитивање притиска до 5 бара за спречавање цурења

Инспекција магнетних честица за површне дефекте

Испитивање топлотних циклуса на високим температурама

Сертификација материјала са потпуном тражимошћу

Техничке примене

Наши прилагођени колектори служе:

Апликације за турбо у аутомобилу

Моторски спортови и тркачки возила

Поношања перформанси дизел

Мотори са турбонапремијером

Индустријске турбо машине

Наш инжењерски тим пружа потпуну техничку подршку, укључујући:

Рачунарска анализа динамике флуида за оптимизацију проток

Анализа топлотне напетости користећи технологију ФЕА

Дизајн на основу специфичних конфигурација турбополажира

Интегриране опције за отпадне капије и спољне капије

Комбинујући напредну инвеститивну ливу са врхунским материјалима отпорним на топлоту, испоручујемо турбо излучни колектори који обезбеђују поуздани рад високих перформанси, продужени животни век и оптималну испоруку енергије. Наш производњи приступ гарантује савршену опрему и перформансе за оба професионалне трке апликације и уличне перформансе надоградње.

Зашто се називамо ОЕМ стручњаци у издувни манифолд |

Сваке године развијамо преко 100 различитих типова издувних колектора. |

||||||

Производњи процес Дандонг Пенгсин за извозни манифол |

Припрема цртања: Основа прецизности, 3Д скенирање и цртање: Наши професионални инжењери користе напредне скенере за конвертовање узорка у 2Д / 3Д цртање (710 дана). |

||||||

Развој обрасца и узорка: Где се вријеме које се улага исплаћује |

Сложеност: Изгасни колектори често захтевају 35 сетова металних обрасца (у поређењу са 1 сетом за једноставније ливе). |

||||||

Први наруџбине и производња у серији: Одговорно ширење |

Раздвој машини: један мултипликатор може заузети 23 машина за лијечење. Наш завод са 16 машина даје приоритет хитним нарачањима и сарађује са партнерским ливаницама за помоћне језгра. |

||||||

Како инвеститори могу смањити кашњења |

Одреди 812 недеља за развој обрасца/проба. Ако се ово компресира, ризикује се да ће се квалитет покварити. Прве партије трају 20-30% дуже због прецизног подешавања процеса. Након одобрења, време за извршење се стабилизује. |

||||||

Препродаје

У продаји

Послепродај

results→Добродошли да нас контактирате за ваше прилагођено решење.

Како је Дандунг Пенгсин постао највећи произвођач изгашних манифолда

Процесни пројекти који се извезују из инжењерских цртежа

3D скенери

Метални кашаљ за излазни манифол, Кости за лечење пештака

Метални кашаљ за излазни манифол,ливање песка

Извозна манифолд кортна кутија

Машина за лијечење љуска

Кости за лечење пештака

Машине за лијечење

Р&Д

Производња

Контрола обрасца

абакус, Молдфлово и Молдек 3Д, симулирају систем за храњење, смањују дефекте ливења и побољшавају ефикасност.

Контрола сировине

Контрола обраде