- جائزہ

- تجویز کردہ مصنوعات

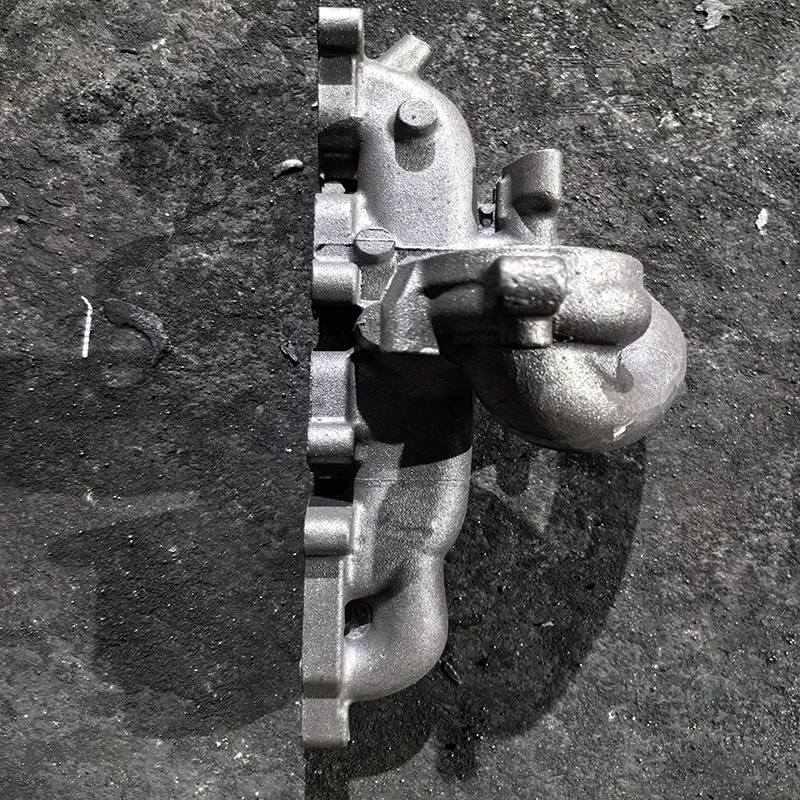

اعلی کارکردگی والے خودکار شعبے میں، اخراج منی فولڈ انجن اور ٹربو چارجر کے درمیان اہم رابطہ کا ذریعہ ہوتا ہے، جو براہ راست طاقت کی پیداوار اور حرارتی کارکردگی کو متاثر کرتا ہے۔ ہمارے کسٹم نئے سٹین لیس سٹیل آئرن انویسٹمنٹ کاسٹنگ پارٹس برائے کار ٹربو اخراج منی فولڈز جدید دھات سازی اور درست تیاری کے طریقے کو یکجا کرتے ہیں تاکہ وہ اجزا تیار کیے جا سکیں جو شدید درجہ حرارت کو برداشت کر سکیں اور اخراج کے بہاؤ کو بہتر بنائیں۔ یہ کسٹم منی فولڈز اُن کارکردگی کے شوقین افراد کے لیے بہترین حل فراہم کرتے ہیں جو ٹربو چارجز ایپلی کیشنز میں قابل اعتمادیت اور طاقت میں اضافہ چاہتے ہیں۔

پریمیم مواد کا انتخاب

ہم اخراج کے استعمال کے لیے خصوصی طور پر تیار کردہ حرارتی مزاحمت والے ملازوں کا استعمال کرتے ہیں:

آسٹینیٹک سٹین لیس سٹیل (304/321/316): 870°C تک بہترین آکسیکرشن مزاحمت کے ساتھ اچھی تشکیل کی صلاحیت

ہائی-سلیکون نوڈولر آئرن (SiMo 5.1): 800°C تک کام کرنے والے درجہ حرارت کے ساتھ بہترین حرارتی تھکاوٹ مزاحمت

حرارتی مزاحمت والی کاسٹ سٹیل (HK30): مستقل اعلی درجہ حرارت کے آپریشن کے دوران بہترین کریپ مزاحمت

خصوصی مخلوط سپлав: بہتر حرارتی سائیکلنگ کی کارکردگی کے لیے کرومیم، نکل اور مولیبڈینم کے مرکبات

تمام مواد سخت گواہی سے گزرتے ہیں جس میں شامل ہیں:

درست سپلاو ترکیب کو یقینی بنانے کے لیے طیفیاتی کیمیائی تجزیہ

اعلیٰ درجہ حرارت کشیدگی کی جانچ (400 تا 800°C کی حد)

حرارتی سائیکلنگ کی مزاحمت کا جائزہ (1,000+ سائیکلز)

کاربائیڈ استحکام اور دانے کی ساخت کے لیے خرده ساخت کا معائنہ

جدید انویسٹمنٹ کاسٹنگ عمل

ہماری تیاری پیچیدہ لوست واکس انویسٹمنٹ کاسٹنگ ٹیکنالوجی کو استعمال کرتی ہے:

پیٹرن اور سانچہ انجینئرنگ

پیچیدہ رنر جیومیٹری کے لیے 3D پرنٹ شدہ واکس پیٹرن

زیرکونیم کی بنیاد پر پرائمری کوٹس کے ساتھ ملٹی لیئر سرامک شیل تعمیر

کنٹرول شدہ خشک کرنے کا ماحول جو 40-60 فیصد نسبتی نمی برقرار رکھتا ہے

اعلیٰ درجہ حرارت پر قالب کی فائرینگ (1000-1100°C) جو شیل کی سالمیت کو یقینی بناتی ہے

پریسیژن کاسٹنگ آپریشنز

کنٹرول شدہ ماحول میں پگھلانا جو سطحی آلودگی کو روکتا ہے

پریسیژن ڈالنے کے درجہ حرارت کا کنٹرول (±15°C)

بہترین فیڈنگ کے لیے کمپیوٹرائزڈ جمنے کی ماخوذی

خودکار شیل کو ہٹانے اور کٹنگ کے عمل

کارکردگی کے خصوصیات

ہمارے ٹربو اخراج منیفولڈس درج ذیل فراہم کرتے ہیں:

مساوی لمبائی والے رنر ڈیزائن جو اخراج مداخلت کو کم سے کم کرتے ہیں

حرارتی انتظام کے لیے دیوار کی موٹائی کی بہترین ترتیب (4-6 ملی میٹر)

مسلسل آپریشن کے دوران سطح کا درجہ حرارت 900°C سے کم رکھا جاتا ہے

سلنڈر ہیڈ کے مواد کے ساتھ حرارتی پھیلاؤ کی مطابقت

3 بار بوسٹ دباؤ سے زیادہ دباؤ برداشت کرنے کی صلاحیت

پریسیژن مشیننگ انٹیگریشن

اہم مشیننگ کے عمل میں شامل ہیں:

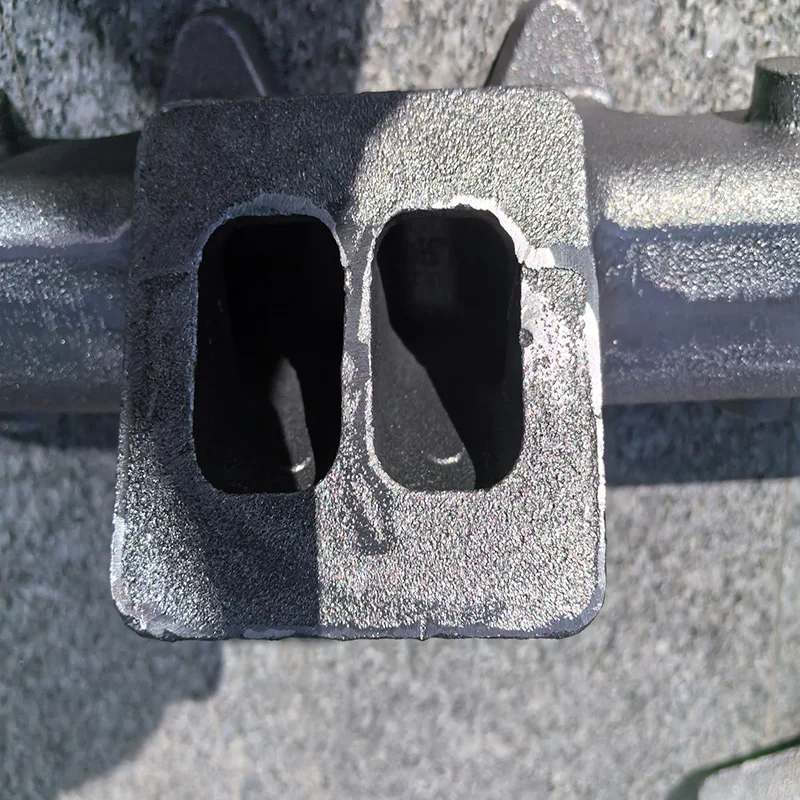

مونٹنگ فلانج کی سی این سی مِلنگ (مسطحیت 0.1 م کے اندر)

ٹربوچارجر ماؤنٹنگ انٹرفیس کی پریسیژن بورنگ

بہترین گسکٹ سیلنگ کے لیے سطح کی گرائنڈنگ

داخلی ماپنے والے مشین کی تصدیق

معیار کی ضمانت کا طریقہ کار

ہر منی فولڈ مکمل تصدیق سے گزرتا ہے:

آپٹیکل اسکیننگ ٹیکنالوجی کا استعمال کرتے ہوئے ابعاد کا معائنہ

لیک سے بچاؤ کے لیے 5 بار تک دباؤ کا ٹیسٹ

سطحی خامیوں کے لیے مقناطیسی ذرات کا معائنہ

اعلیٰ درجہ حرارت کے تھرمل سائیکلنگ کا تجربہ

مکمل ٹریس ایبلٹی کے ساتھ مواد کی تصدیق

فنی درخواستیں

ہمارے کسٹم منیفولڈز کی خدمت:

پرفارمنس آٹوموٹو ٹربو ایپلی کیشنز

موٹرسپورٹس اور ریسنگ گاڑیاں

ڈیزل پرفارمنس اپ گریڈز

مارین ٹربوچارجڈ انجن

انڈسٹریل ٹربو مشینری

ہماری انجینئرنگ ٹیم مکمل تکنیکی سپورٹ فراہم کرتی ہے جس میں شامل ہیں:

بہاؤ کی بہتری کے لیے کمپیوٹیشنل فلویڈ ڈائنامکس تجزیہ

ایف ای اے ٹیکنالوجی کا استعمال کرتے ہوئے تھرمل اسٹریس کا تجزیہ

مخصوص ٹربوچارجر کی تشکیل کے لیے کسٹم ڈیزائن

انٹیگریٹڈ ویسٹ گیٹ اور خارجی گیٹ کے اختیارات

اعلیٰ درجے کی حرارت مزاحمت والی مواد کے ساتھ جدید سرمایہ کاری کی ڈھلن کو ملانے کے ذریعے، ہم ٹربو اخراج منی فولڈس فراہم کرتے ہیں جو قابل اعتماد بلند کارکردگی کے آپریشن، طویل خدمت کی زندگی، اور بہترین طاقت کی فراہمی کو یقینی بناتے ہیں۔ ہمارا کسٹم تیاری کا طریقہ پیشہ ورانہ دوڑ کے استعمال اور سڑک کی کارکردگی کی ترقی دونوں کے لیے بالکل فٹنگ اور کارکردگی کی ضمانت دیتا ہے۔

ہمیں اگھاٹے والے مینی فولڈز میں ماہر کیوں کہا جاتا ہے |

ہم ہر سال اگھاٹے والے مینی فولڈز کی 100 سے زیادہ مختلف قسمیں تیار کرتے ہیں |

||||||

دندونگ پینگ شِن اگھاٹے والے مینی فولڈ کی تیاری کا عمل |

ڈرائنگ تیاری: درستگی کی بنیاد، 3D اسکیننگ اور ڈرافٹنگ: ہمارے پیشہ ور انجینئرز نمونوں کو 2D/3D ڈرائنگز میں تبدیل کرنے کے لیے جدید اسکینرز کا استعمال کرتے ہیں (7–10 دن)۔ |

||||||

نمونہ اور نمونے کی تیاری: جہاں وقت کی سرمایہ کاری فائدہ مند ثابت ہوتی ہے |

پیچیدگی: اسکیوری منی فولڈ کے لیے اکثر 3–5 سیٹس دھاتی نمونوں کی ضرورت ہوتی ہے (آسان ڈھلوائی کے مقابلے میں صرف 1 سیٹ)۔ تیاری کا وقت: ملٹی کیویٹی نمونوں کے لیے 35–40 دن؛ آسان ڈیزائن کے لیے 25–30 دن۔ |

||||||

اولیہ آرڈرز اور بیچ پروڈکشن: ذمہ دارانہ پیمانے پر توسیع |

میشین تخصیص: ایک منیفولڈ آرڈر 2-3 مولڈنگ میشینوں کو اشغال کر سکتا ہے۔ ہماری 16 میشین فیسٹیلیٹ کوشش کرتی ہے کہ جریurat والے آرڈر پر توجہ دیا جائے اور ہم اپنے شراکت دار فاؤنڈریوں کے ساتھ معاون کورز کے لئے تعاون کرتے ہیں۔ |

||||||

نیوکردار کس طرح درخواستوں کو کم کرسکتے ہیں |

نمونہ/نمونہ ترقی کے لیے 8 سے 12 ہفتوں کی منصوبہ بندی کریں۔ اسے کم کرنا معیار کی ناکامی کا خطرہ مول لیتا ہے۔ عمل کی باریکیوں کی وجہ سے پہلی کھیپوں میں 20 تا 30 فیصد زیادہ وقت لگتا ہے۔ منظوری کے بعد، سربراہی وقت مستحکم ہوجاتا ہے۔ |

||||||

پری سیلز

فروخت پر

پوسٹ فروخت خدمات

نتائج→ اپنے حسبِ ضرورت حل کے لیے ہم سے رابطہ کرنے کے لیے خوش آمدید۔

ڈینڈونگ پینگ شِن کیسے ا-exhaust مینی فولڈ کے بڑے سازی کار بن گیا

اینجینئرنگ ڈرائنگز سے حاصل کردہ عمل کی تعمیر

تین جی سکینرز

نکاسی منی فولڈ کے لیے دھاتی سانچہ، کوٹیڈ ریت کی ڈھالائی

ایگزاسٹ منی فولڈ کے لیے دھاتی سانچہ، ریت کے ڈھلائی

ایگزاسٹ منیفلڈ کور باکس

شیل ڈھالائی مشین

کوٹیڈ ریت کی ڈھالائی

مولڈنگ مشینیں

تحقیق و ترقی

پروڈکشن کیپسٹی

پیٹرن کنٹرول

ابیکوس، موولڈفلو اور موولڈایکس 3D، فیڈنگ سسٹم کی نقل کرنا، ریزہ کاری کے نقائص کو کم کرنا اور کارکردگی میں بہتری لانا۔

کचے مواد کنٹرول

مکینیکل کنٹرول