- Przegląd

- Polecane produkty

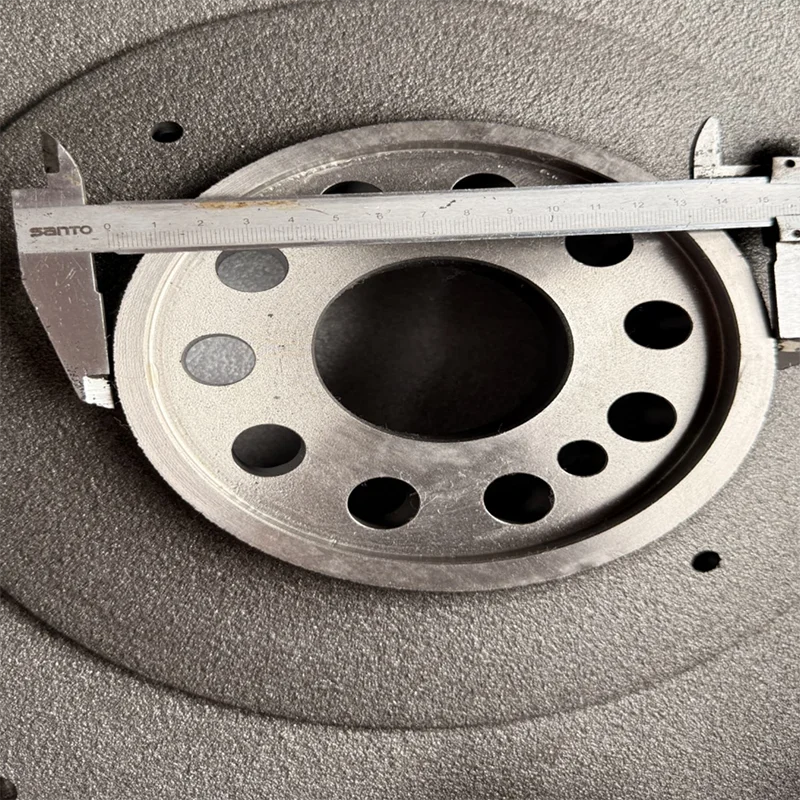

Dla operatorów pojazdów użytkowych eksploatujących ciężarówki FUSO i TOYOTA niezawodność układu napędowego ma bezpośredni wpływ na efektywność pracy oraz całkowity koszt posiadania pojazdu. Nasze japońskie tarcze zamkowe z żeliwa szarego zostały zaprojektowane zgodnie z surowymi standardami tych ikonicznych producentów ciężarówek, oferując wydajność równoważną oryginalnym komponentom, wyjątkową trwałość oraz idealne dopasowanie w ramach napraw i regeneracji systemu sprzęgła w wymagających zastosowaniach transportowych.

Materiał wysokiej jakości: żeliwo szare wysokiej klasy

Wykorzystujemy żeliwo szarej marki FC250/GC250, specjalnie opracowane do zastosowań w przemyśle motoryzacyjnym o dużej wytrzymałości. Materiał ten zapewnia optymalny balans właściwości mechanicznych kluczowych dla kołowych sprzęgieł ciężarowych:

Doskonała stabilność termiczna: zachowuje integralność wymiarową podczas wielokrotnych cykli włączania sprzęgła, zapobiegając odkształceniom i powstawaniu rys spowodowanych działaniem temperatury

Nadzwyczajne tłumienie drgań: struktura grafitu płatkowego pochłania drgania skrętne nawet 3-5 razy skuteczniej niż stal, chroniąc elementy przekładni

Wysoka wytrzymałość na ściskanie: wytrzymuje siły tarczy dociskowej sprzęgła przekraczające 4000 N bez odkształcenia

Doskonała odporność na zużycie: zapewnia stałe właściwości powierzchni ciernej przez cały okres eksploatacji

Proces produkcji precyzyjnej

Nasz proces produkcyjny łączy zaawansowaną technologię odlewniczą z precyzyjnym obrabianiem:

Odlewanie w piasku: z zastosowaniem form wiązanych żywicą, pozwalających uzyskać gęste, jednorodne odlewy o minimalnych naprężeniach wewnętrznych

Obróbka CNC: Precyzyjne toczenie powierzchni ciernej zapewniające płaskość w zakresie 0,05 mm oraz chropowatość powierzchni Ra 3,2–6,3 μm

Zarządzanie termiczne: Kontrolowane schładzanie i wyżarzanie uwalniające naprężenia, zapobiegające odkształceniom i gwarantujące długoterminową stabilność

Wydłużanie dynamiczne: Komputerowe wyważenie do klasy G6.3 przy prędkości roboczej, zmniejszające wibracje poniżej 2,8 mm/s

Doskonałość działania i zastosowania

Te koła zamachowe z żeliwa szarego charakteryzują się kluczowymi parametrami eksploatacyjnymi:

Płynne sprzęganie sprzęgła przy minimalnym drganiu

Niezawodne zaangażowanie koła zębatego rozrusznika dzięki precyzyjnie obrabianym zębatkom

Stabilna wydajność w całym zakresie temperatur od -40°C do 300°C

Żywotność eksploatacyjna zgodna z normami producenta oryginalnego (zazwyczaj 300 000 km i więcej)

Projektowane jako bezpośrednie zamienniki dla:

FUSO Canter, Fighter i seria Super Great

Modele TOYOTA Dyna, Toyoace i Coaster

Różne silniki przemysłowe w zastosowaniach generatorów i maszyn

Każdy kołek zamachowy przechodzi kompleksową weryfikację jakości, w tym:

Badanie metodą magnetyczno-proszkową w celu wykrycia wad powierzchniowych

Weryfikacja wymiarów za pomocą maszyn pomiarowych współrzędnościowych

Pomiar twardości zapewniający spójność w zakresie 187–241 HB

Pomiar bicia promieniowego z dokładnością do 0,1 mm TIR

Nasz zespół wsparcia technicznego udziela wskazówek dotyczących konkretnych zastosowań, poprawnej instalacji oraz procedur konserwacji. Dzięki ścisłemu przestrzeganiu japońskich standardów produkcji i protokołów kontroli jakości zapewniamy, że te koła zamachowe ze szarego żeliwa charakteryzują się niezawodnością, wydajnością i długotrwałością, na których polegają operatorzy ciężarówek FUSO i TOYOTA w codziennej pracy, minimalizując przestoje i obniżając całkowite koszty eksploatacji dzięki dłuższym odstępom między serwisowaniami i niezawodnej pracy.

O firmie

Dlaczego nazywamy się ekspertami OEM w zakresie kolektorów wydechowych |

Rozwijamy ponad 100 różnych typów kolektorów wydechowych każdego roku |

||||||

Proces produkcyjny Dandong Pengxin dla kolektora wydechowego |

Przygotowanie rysunku: Fundament precyzji, Skanowanie 3D i projektowanie: Nasi inżynierowie stosują zaawansowane skanery do przekształcania próbek w rysunki 2D/3D (7–10 dni). |

||||||

Projektowanie formy i rozwój próbek: Tam, gdzie inwestycja czasu się opłaca |

Złożoność: Kolektory wydechowe często wymagają 3–5 zestawów form metalowych (w porównaniu do 1 zestawu dla prostszych odlewów). Czas realizacji: 35–40 dni dla wieloformowych wzorów; 25–30 dni dla prostszych konstrukcji. |

||||||

Pierwsze Zamówienia i Produkcja Seriowa: Odpowiedzialne Skalowanie |

Przydział maszyn: Jeden zamówiony manifolds może zajmować 2–3 maszyny do formowania. Nasza placówka z 16 maszynami przyorytetyzuje pilne zamówienia i współpracuje z partnerami-hutniami dla rdzeni pomocniczych. |

||||||

Jak inwestorzy mogą zmniejszyć opóźnienia |

Przydziel 8–12 tygodni na opracowanie wzoru/próbki. Skrócenie tego czasu zwiększa ryzyko problemów z jakością. Pierwsze partie produkcyjne trwają o 20–30% dłużej z powodu dostosowań procesowych. Po zatwierdzeniu czas realizacji się ustabilizuje. |

||||||

Sprzedaż przed realizacją

W trakcie sprzedaży

PO SPRZEDAŻY

wyniki→Zapraszamy do kontaktu w celu uzyskania spersonalizowanego rozwiązania.

Jak Dandong Pengxin stało się wiodącym producentem kolektorów wydechowych

Projekty procesów wychodzą z dokumentacji technicznej

skanery 3D

Forma metalowa do kolektora wydechowego, Lity na piasku z nawierzchnią

Forma metalowa do kolektora wydechowego, odlewanie w piasku formierskim

Kolektor wydechowy Pudełko rdzeniowe

Maszyna do formowania otoczkiem

Lity na piasku z nawierzchnią

Maszyny do formowania

Badania i Rozwój

Zdolność produkcyjna

Kontrola Wzorców

abaqus, Moldflow i Moldex 3D, symulacja systemu dozowania, redukcja wad odlewania i zwiększenie wydajności.

Kontrola surowców

Kontrola obróbki mechanicznej