- Überblick

- Empfohlene Produkte

Für Betreiber von Nutzfahrzeugen, die FUSO- und TOYOTA-Lkws warten, wirkt sich die Zuverlässigkeit des Antriebsstrangs direkt auf die Betriebseffizienz und die Gesamtbetriebskosten aus. Unsere japanischen Grauguss-Schwungräder sind so konzipiert, dass sie den strengen Anforderungen dieser namhaften Lkw-Hersteller entsprechen, und bieten OEM-äquivalente Leistung, außergewöhnliche Haltbarkeit sowie eine perfekte Passform für Reparaturen und Überholungen von Kupplungssystemen in anspruchsvollen Transportanwendungen.

Hochwertiges Material: Hochwertiger Grauguss

Wir verwenden Grauguss der Güteklasse FC250/GC250, speziell formuliert für anspruchsvolle Anwendungen im Automobilbereich. Dieses Material bietet eine optimale Kombination mechanischer Eigenschaften, die entscheidend für Lkw-Schwungräder sind:

Hervorragende thermische Stabilität: Behält unter wiederholten Kupplungseinrücken die Maßhaltigkeit bei, widersteht Verziehen und Rissbildung durch Wärmeeinwirkung

Überlegene Schwingungsdämpfung: Die Flockengraphit-Struktur absorbiert Torsionsschwingungen 3-5 Mal effektiver als Stahl und schützt so Getriebekomponenten

Hohe Druckfestigkeit: Hält Kupplungsdrückkräften von über 4000 N ohne Verformung stand

Hervorragende Verschleißfestigkeit: Sorgt während der gesamten Nutzungsdauer für gleichbleibende Reibflächeneigenschaften

Präzisionsherstellung

Unser Produktionsprozess kombiniert fortschrittliche Gießereitechnologie mit präziser Bearbeitung:

Formsandguss: Unter Verwendung von harzgebundenen Formen, um dichte, homogene Gussteile mit minimalen inneren Spannungen zu erzeugen

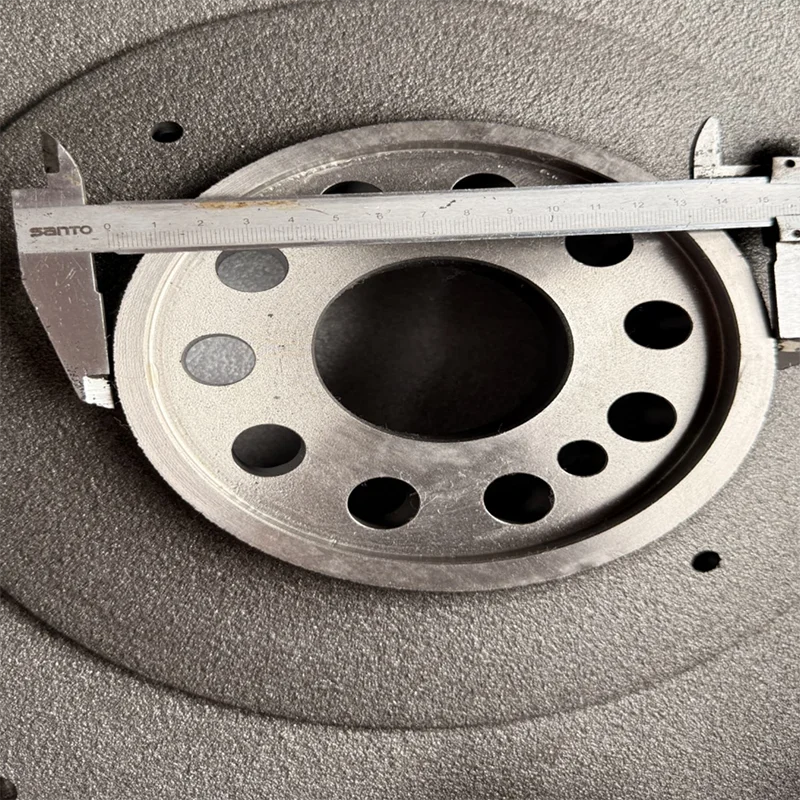

CNC-Bearbeitung: Präzisionsdrehen der Reibflächen, um eine Ebenheit von 0,05 mm und eine Oberflächenrauheit von Ra 3,2–6,3 μm sicherzustellen

Thermisches Management: Geregelte Abkühlung und Spannungsarmglühen zur Vermeidung von Verzug und Sicherstellung langfristiger Stabilität

Dynamisches Auswuchten: Computerunterstütztes Auswuchten nach G6.3 bei Betriebsdrehzahl, wodurch Vibrationen unter 2,8 mm/s reduziert werden

Leistung und Anwendungsqualität

Diese Grauguss-Schwungräder bieten entscheidende Leistungsmerkmale:

Sanftes Kupplungseinrücken mit minimalem Rupfen

Zuverlässiges Eingreifen des Anlasserzahnrades durch präzise gefräste Zähne

Konsistente Leistung über Temperaturbereiche von -40 °C bis 300 °C

Lebensdauer gemäß OEM-Spezifikationen (typischerweise 300.000+ Kilometer)

Entwickelt als direkter Ersatz für:

FUSO Canter, Fighter und Super Great Baureihen

TOYOTA Dyna, Toyoace und Coaster Modelle

Verschiedene Industriemotoren in Generator- und Maschinenanwendungen

Jedes Schwungrad durchläuft eine umfassende Qualitätsprüfung, einschließlich:

Magnetpulverprüfung auf Oberflächenfehler

Maßprüfung mittels Koordinatenmessmaschinen

Härteprüfung zur Sicherstellung einer Konsistenz von 187–241 HB

Rundlaufmessung innerhalb von 0,1 mm TIR

Unser technischer Support bietet anwendungsspezifische Anleitungen für die korrekte Montage und Wartungsverfahren. Durch die strikte Einhaltung japanischer Herstellungsstandards und Qualitätskontrollprotokolle stellen wir sicher, dass diese Grauguss-Schwungräder die Zuverlässigkeit, Leistung und Langlebigkeit bieten, auf die FUSO- und TOYOTA-Lkw-Betreiber für ihren täglichen Betrieb angewiesen sind, wodurch Ausfallzeiten minimiert und die Gesamtbetriebskosten durch längere Serviceintervalle und zuverlässige Leistung gesenkt werden.

Über uns

Warum werden wir als OEM-Experten für Abgaskrümmer bezeichnet |

Wir entwickeln jedes Jahr über 100 verschiedene Arten von Abgaskrümmer |

||||||

Dandong Pengxin Produktionsprozess für Abgaskrümmer |

Zeichnungserstellung: Die Grundlage für Präzision, 3D-Scannen und Konstruktion: Unsere erfahrenen Ingenieure verwenden hochentwickelte Scanner, um Muster in 2D-/3D-Zeichnungen umzuwandeln (7–10 Tage). |

||||||

Muster- und Probenteilfertigung: Wo der investierte Aufwand sich auszahlt |

Komplexität: Abgaskrümmer erfordern oft 3–5 Satz Metallformen (im Vergleich zu 1 Satz bei einfacheren Gussteilen). Produktionszeit: 35–40 Tage für Mehrkavitäten-Formen; 25–30 Tage für einfachere Designs. |

||||||

Erstbestellungen & Serienfertigung: Verantwortungsvolles Skalieren |

Maschinenzuweisung: Eine Manifold-Bestellung kann 2–3 Formmaschinen beanspruchen. Unsere 16-Maschinen-Anlage setzt dringende Bestellungen voraus und arbeitet mit Partnergießereien für unterstützende Kerne zusammen. |

||||||

Wie Anleger Verzögerungen mindern können |

Planen Sie 8–12 Wochen für die Muster/Probenteil-Erstellung ein. Eine Verkürzung dieses Zeitraums birgt Qualitätsrisiken. Erste Serien benötigen aufgrund von Prozessoptimierungen 20–30 % mehr Zeit. Nach der Genehmigung stabilisieren sich die Lieferzeiten. |

||||||

Vorverkauf

Im Verkauf

After-Sales

ergebnisse→Kontaktieren Sie uns für Ihre maßgeschneiderte Lösung.

Wie wurde Dandong Pengxin zum führenden Hersteller von Abgaskrümmerrohren

Prozessdesigns basieren auf Konstruktionszeichnungen

3D-Scanner

Metallform für Abgaskrümmer, Gekörnte Sandgusseinschuss

Metallform für Abgaskrümmer, Sandguss

Abgaskrümmer-Kernkasten

Schalldüsen-Maschine

Gekörnte Sandgusseinschuss

Formmaschinen

F&E

Produktionskapazität

Musterkontrolle

abaqus, Moldflow und Moldex 3D, zur Simulation des Speisesystems, zur Verringerung von Gussfehlern und zur Steigerung der Effizienz.

Qualitätskontrolle der Rohstoffe

Fertigungskontrolle