- Przegląd

- Polecane produkty

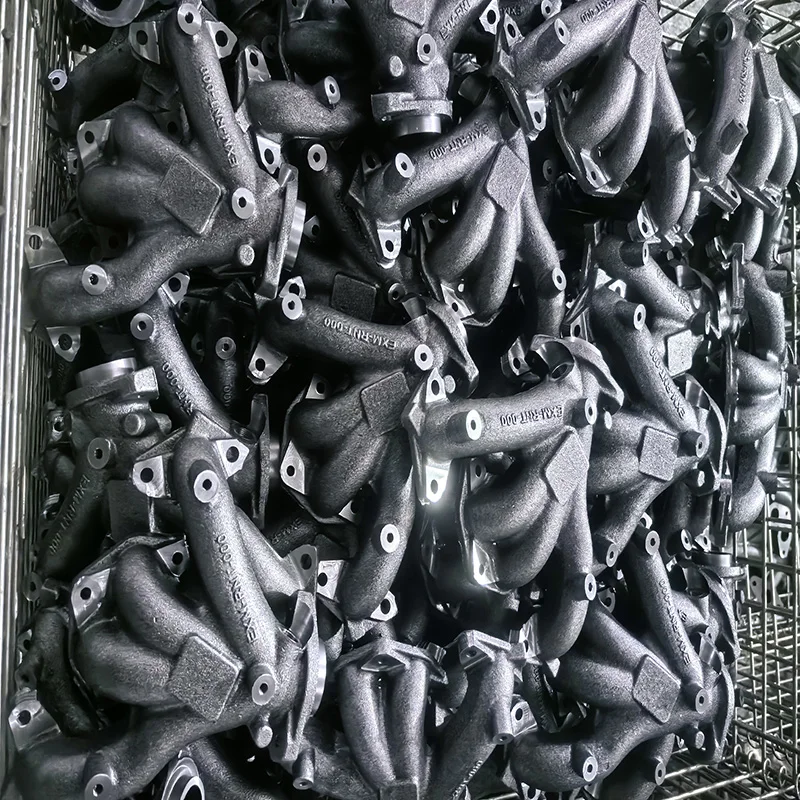

Kolektor wydechowy to kluczowy element silnika, odpowiedzialny za zbieranie gorących gazów spalinowych z wielu cylindrów do jednej rury. Działając w ekstremalnych warunkach wysokiej temperatury i zmęczenia cyklicznego, wybór materiału ma zasadnicze znaczenie dla wydajności, trwałości i kosztów. Zrozumienie dostępnych różnych materiałów jest kluczowe przy doborze odpowiedniego kolektora do danego zastosowania.

1. Żeliwo szare (żeliwo szare i żeliwo grafitowe skompaktowane)

Właściwości i wydajność: To tradycyjny i najpowszechniejszy materiał na kolektory OEM, szczególnie dla standardowych pojazdów osobowych. Żeliwo szare cechuje się doskonałą odlewniczością, dobrą odpornością termiczną (wytrzymuje temperatury do około 700°C) oraz wysoką zdolnością tłumienia drgań. Skompaktowane żeliwo grafitowe (CGI) oferuje znaczącą poprawę, zapewniając wyższą wytrzymałość na rozciąganie, lepszą odporność na zmęczenie oraz ulepszoną przewodność cieplną, co czyni je odpowiednim dla bardziej wymagających zastosowań.

Proces wytwarzania: Zwykle wytwarzane metodą odlewania w piasku lub formowaniem powłokowym, umożliwia to skomplikowane, zintegrowane konstrukcje przy niskim koszcie.

Zastosowania: Idealne dla produkcji seryjnej standardowych kolektorów do samochodów osobowych i pojazdów użytkowych.

2. Stal nierdzewna

Stal nierdzewna jest preferowanym wyborem dla kolektorów wysokiej wydajności i rynku aftermarket, głównie ze względu na jej wytrzymałość i właściwości termiczne.

Właściwości i wydajność: Gatunki takie jak 304 i 321 ze stali nierdzewnej austenitycznej są popularne. Oferują wyjątkową wytrzymałość w wysokiej temperaturze (odporne na odkształcanie i pękanie do około 900°C), doskonałą odporność na zmęczenie termiczne oraz dobrą odporność korozyjną. Ich cieńsze ścianki mogą również poprawić przepływ gazów spalinowych i zmniejszyć wagę.

Proces wytwarzania: Takie kolektory są często wykonywane z giętych rur mandrylowanych i spawanych metodą TIG, co pozwala na tworzenie wysoce dostosowanych, zoptymalizowanych pod kątem wydajności konstrukcji (np. kolektory o równych długościach przewodów).

Zastosowania: Szeroko stosowane w samochodach wyścigowych, pojazdach tunerskich i zastosowaniach ciężkich.

3. Żeliwo sferoidalne (żeliwo ciągliwe)

Właściwości i wydajność: Żeliwo sferoidalne oferuje kompromis między plastycznością żeliwa szarego a wytrzymałością stali. Kuliste nodule grafitu zapewniają dobrą ciągliwość, wysoką wytrzymałość oraz lepszą odporność na udary i szoki termiczne niż standardowe żeliwo szare.

Proces wytwarzania: Tak jak żeliwo szare, jest głównie odlewane, co czyni je odpowiednim dla skomplikowanych geometrii.

Zastosowania: Opłacalna ulepsza w stosunku do żeliwa szarego w silnikach z turbosprężarkami lub zastosowaniach wymagających bardziej wytrzymałego rozwiązania bez kosztów stali nierdzewnej.

Podsumowanie

Wybór materiału na kolektor wydechowy wiąże się bezpośrednio z kompromisem między wydajnością, trwałością a kosztem. Choć żeliwo odlewnicze pozostaje rozwiązaniem ekonomicznym dla produkcji masowej, stal nierdzewna nie ma sobie równych w zastosowaniach wysokowydajnych i niestandardowych. Żeliwo sferoidalne stanowi solidny kompromis. Współpraca z doświadczonym producentem zapewnia wybór odpowiedniego materiału oraz jego precyzyjną produkcję dostosowaną do konkretnych potrzeb.

Dlaczego nazywamy się ekspertami OEM w zakresie kolektorów wydechowych |

Rozwijamy ponad 100 różnych typów kolektorów wydechowych każdego roku |

||||||

Proces produkcyjny Dandong Pengxin dla kolektora wydechowego |

Przygotowanie rysunku: Fundament precyzji, Skanowanie 3D i projektowanie: Nasi inżynierowie stosują zaawansowane skanery do przekształcania próbek w rysunki 2D/3D (7–10 dni). |

||||||

Projektowanie formy i rozwój próbek: Tam, gdzie inwestycja czasu się opłaca |

Złożoność: Kolektory wydechowe często wymagają 3–5 zestawów form metalowych (w porównaniu do 1 zestawu dla prostszych odlewów). Czas realizacji: 35–40 dni dla wieloformowych wzorów; 25–30 dni dla prostszych konstrukcji. |

||||||

Pierwsze Zamówienia i Produkcja Seriowa: Odpowiedzialne Skalowanie |

Przydział maszyn: Jeden zamówiony manifolds może zajmować 2–3 maszyny do formowania. Nasza placówka z 16 maszynami przyorytetyzuje pilne zamówienia i współpracuje z partnerami-hutniami dla rdzeni pomocniczych. |

||||||

Jak inwestorzy mogą zmniejszyć opóźnienia |

Przydziel 8–12 tygodni na opracowanie wzoru/próbki. Skrócenie tego czasu zwiększa ryzyko problemów z jakością. Pierwsze partie produkcyjne trwają o 20–30% dłużej z powodu dostosowań procesowych. Po zatwierdzeniu czas realizacji się ustabilizuje. |

||||||

Sprzedaż przed realizacją

W trakcie sprzedaży

PO SPRZEDAŻY

wyniki→Zapraszamy do kontaktu w celu uzyskania spersonalizowanego rozwiązania.

Jak Dandong Pengxin stało się wiodącym producentem kolektorów wydechowych

Projekty procesów wychodzą z dokumentacji technicznej

skanery 3D

Forma metalowa do kolektora wydechowego, Lity na piasku z nawierzchnią

Forma metalowa do kolektora wydechowego, odlewanie w piasku formierskim

Kolektor wydechowy Pudełko rdzeniowe

Maszyna do formowania otoczkiem

Lity na piasku z nawierzchnią

Maszyny do formowania

Badania i Rozwój

Zdolność produkcyjna

Kontrola Wzorców

abaqus, Moldflow i Moldex 3D, symulacja systemu dozowania, redukcja wad odlewania i zwiększenie wydajności.

Kontrola surowców

Kontrola obróbki mechanicznej