- Преглед

- Препоръчани продукти

Изпускателният колектор е от решаващо значение двигателен компонент, който събира горещите изгорели газове от няколко цилиндъра в единична тръба. Тъй като работи в екстремна среда с интензивно топлина и циклична умора, изборът на материал е от първостепенно значение за производителността, издръжливостта и разходите. Разбирането на различните налични материали е ключово за избора на подходящия колектор за вашата приложение.

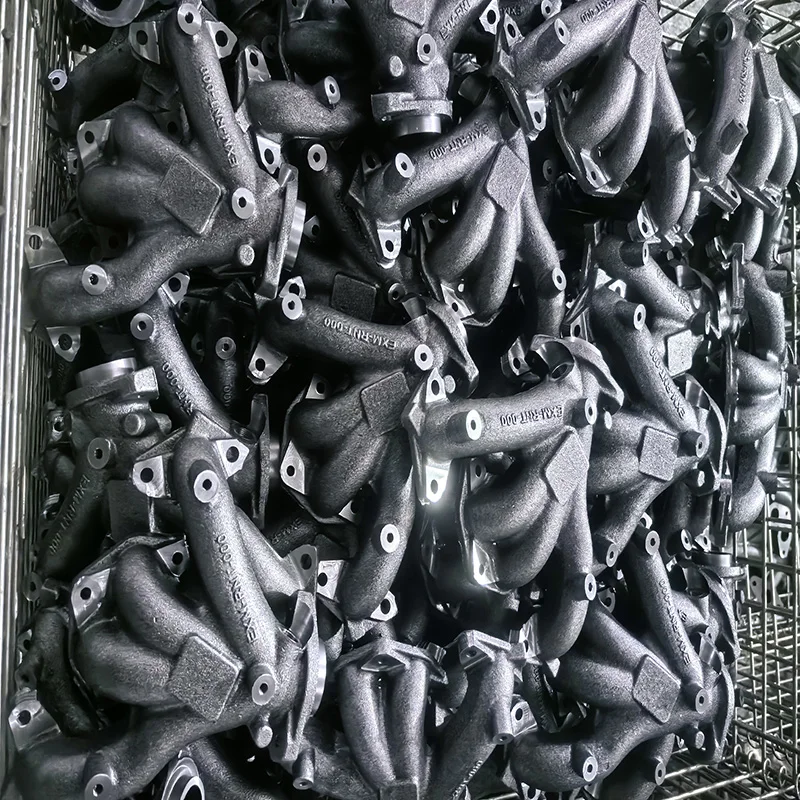

1. Леен чугун (сив чугун и компактен графитен чугун)

Свойства и производителност: Това е традиционният и най-често срещан материал за първоначална вградени колектори, особено за стандартни леки автомобили. Сивият чугун предлага отлична литейна технологичност, добра устойчивост на топлина (поносимост на температури до около 700°C) и превъзходна способност за гасене на вибрации. Компактният графитен чугун (CGI) осигурява значително подобрение – по-голяма якост на опън, по-добра устойчивост на умора и подобрена топлопроводност, което го прави подходящ за по-тежки натоварвания.

Производствен процес: Обикновено се произвежда чрез пясъчно леене или облицовано формоване, което позволява сложни, интегрирани конструкции при ниска цена.

Приложения: Идеален за серийно производство на стандартни колектори за леки автомобили и търговски превозни средства.

2. Нержавееща стал

Неръждаемата стомана е предпочитаният избор за високоефективни и вторични пазарни колектори, предимно поради нейната якост и топлинни свойства.

Свойства и производителност: Оценени са класовете 304 и 321 аустенитна неръждаема стомана. Те предлагат изключителна високотемпературна якост (устойчиви на деформации и пукания до около 900°C), превъзходна устойчивост на термично уморяване и добра корозионна устойчивост. По-тънките им стени също могат да подобрят отвода на изгорелите газове и да намалят теглото.

Производствен процес: Тези колектори често се изработват от тръби, огънати с мандрел, и заварени с TIG, което позволява напълно персонализирани конструкции, оптимизирани за производителност (например, колектори с еднаква дължина).

Приложения: Широко използвани в автомобили за състезания, високопроизводителни тюнинг возила и тежки приложения.

3. Възелен леен желязо (Ковко леено желязо)

Свойства и производителност: Възелното желязо предлага баланс между леенето на сивото желязо и якостта на стоманата. Сферичните графитни възли осигуряват добра ковкост, висока якост и по-добра устойчивост на удар и термичен шок в сравнение с обикновеното сиво желязо.

Производствен процес: Като сивия чугун, той предимно се лее, което го прави подходящ за сложни геометрии.

Приложения: Икономично подобрение спрямо сивия чугун за турбозаредени двигатели или приложения, изискващи по-здрава конструкция без разходите на неръждаемата стомана.

Заключение

Изборът на материал за изпускателен колектор е пряк компромис между производителност, дълготрайност и цена. Докато леярският чугун остава икономически избор за масово производство, неръждаемата стомана няма равна за високопроизводителни и персонализирани приложения. Сфероидният чугун служи като здрав среден вариант. Сътрудничеството с опитен производител осигурява правилния избор на материал и прецизно производство, съобразено с вашите конкретни нужди.

Защо сме наричани експерти в изпускателните колектори на OEM |

Разработваме над 100 различни типа изпускателни колектори всяка година |

||||||

Производствен процес на Дандонг Пенсин за изпускателни колектори |

Подготовка на чертежи: Основата на прецизността, 3D сканиране и проектиране: Наши инженери използват напреднали скенери, за да преобразуват образци в 2D/3D чертежи (7–10 дни). |

||||||

Изработка на модели и проби: Където инвестираното време се отплаща |

Сложност: Изпускателните колектори често изискват 3–5 комплекта метални модели (срещу 1 комплект за по-прости отливки). Времетраене: 35–40 дни за многокухинни модели; 25–30 дни за по-прости конструкции. |

||||||

Първоначални поръчки и серийно производство: Отговорно мащабиране |

Разпределение на машините: Една поръчка за манифолд може да заете 2–3 формарски машини. Нашето заведение с 16 машини приоритизира спешните поръчки и се сътрудничава с партньорски градишта за допълнителни ядра. |

||||||

Какво могат да направят инвеститорите, за да намалят забавянията |

Предвидете 8–12 седмици за разработване на шаблони/проби. Намаляването на този период застрашава качеството. Първите серии отнемат с 20–30% повече време поради донастройка на процесите. След одобрение, времето за изпълнение се стабилизира. |

||||||

Предварителни продажби

В продажба

Следпродажбени услуги

резултати→Добре дошли да се свържете с нас за вашето персонализирано решение.

Как Дандонг Пенсин стана водещ производител на колектори за изпускателна система

Проектите на процесите се извличат от инженерни чертежи

скенери в 3D

Метална форма за изпускателен колектор, Облицовка от пясъчен ливаж

Метална форма за изпускателен колектор, пясъчно леене

Колектор за изпускателната система - формова кутия

Машина за обвивно формуване

Облицовка от пясъчен ливаж

Формовачни машини

НИРД

Производствен капацитет

Контрол на моделите

abaqus, Moldflow и Moldex 3D, които симулират фуражната система, намаляват дефектите при леенето и повишават ефективността.

Контрол на сурови материали

Контрол на обработката