- نظرة عامة

- المنتجات الموصى بها

يُعد أنبوب العادم من المكونات الحيوية في المحرك، وهو المسؤول عن جمع غازات العادم الساخنة من عدة أسطوانات إلى أنبوب واحد. نظرًا لعمله في بيئة قاسية تتسم بحرارة شديدة والإجهاد الدوري، فإن اختيار المادة أمر بالغ الأهمية بالنسبة للأداء والمتانة والتكلفة. إن فهم المواد المختلفة المتاحة هو المفتاح لاختيار الأنبوب المناسب لتطبيقك.

1. الحديد الزهر (الحديد الرمادي والحديد الغرافيتي المدمج)

الخصائص والأداء: هذا هو المادة التقليدية والأكثر شيوعًا لوحدات التوزيع الأصلية (OEM)، خاصةً للمركبات الركاب القياسية. توفر الحديد الزهر رداءً ممتازًا في الصب، ومقاومة جيدة للحرارة (تتحمل درجات حرارة تصل إلى حوالي 700°م)، وقدرة فائقة على امتصاص الاهتزازات. ويُعد الحديد المضغوط ذو الجرافيت (CGI) ترقية كبيرة، حيث يوفر قوة شد أعلى، ومقاومة أفضل للتآكل، وتوصيل حراري محسن، مما يجعله مناسبًا للتطبيقات الأكثر تطلبًا.

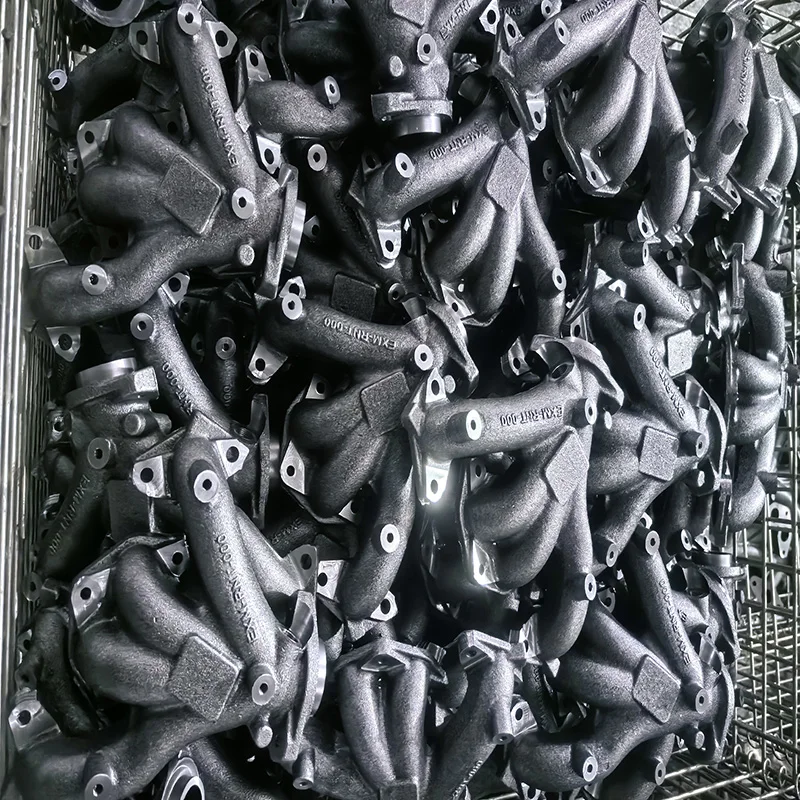

عملية التصنيع: تُنتج عادةً باستخدام صب الرمل أو القوالب القشرية، مما يسمح بتصميمات معقدة ومتكاملة بتكلفة منخفضة.

التطبيقات: مثالية لإنتاج كميات كبيرة من وحدات التوزيع ذات الأداء القياسي للسيارات والمركبات التجارية.

2. الصلب غير القابل للصدأ

يُعد الفولاذ المقاوم للصدأ الخيار المفضل لوحدات التوزيع عالية الأداء والمخصصة للسوق الثانوي، ويرجع ذلك أساسًا إلى قوته وخصائصه الحرارية.

الخصائص والأداء: تُعد الدرجات مثل الفولاذ المقاوم للصدأ الأوستنيتي 304 و321 شائعة الاستخدام. فهي توفر قوة استثنائية عند درجات الحرارة العالية (مقاومة للتلف والتشقق حتى حوالي 900°م)، ومقاومة ممتازة لتعب الحراري، ومقاومة جيدة للتآكل. كما أن جدرانها الرقيقة يمكن أن تحسّن تدفق غاز العادم وتقلل الوزن.

عملية التصنيع: غالبًا ما يتم تصنيع هذه المجمعات من أنابيب مثنيّة باستخدام قوالب داخلية (ماندريلا) وملحومة بتقنية TIG، مما يسمح بتصاميم مخصصة للغاية ومُحسّنة للأداء (مثل رؤوس ذات أطوال متساوية).

التطبيقات: تُستخدم على نطاق واسع في السيارات السباقية، والمركبات عالية الأداء المعدّلة، والتطبيقات الثقيلة.

3. الحديد الزهر الكروي (الحديد المطيل)

الخصائص والأداء: يوفر الحديد الكروي توازنًا بين سهولة صب الحديد الرمادي وقوة الفولاذ. توفر العقيدات الكروية للجرافيت ليونة جيدة، وقوة عالية، ومقاومة أفضل للصدمات والصدمات الحرارية مقارنةً بالحديد الرمادي القياسي.

عملية التصنيع: مثل الحديد الرمادي، يتم صبّه بشكل أساسي، مما يجعله مناسبًا للهندسات المعقدة.

التطبيقات: يُعد ترقية اقتصادية من الحديد الرمادي للمحركات المزودة بشواحن توربينية أو التطبيقات التي تتطلب حلًا أكثر قوة دون تكلفة الفولاذ المقاوم للصدأ.

الاستنتاج

يتمثل اختيار المادة لمجمع العادم في مفاضلة مباشرة بين الأداء والمتانة والتكلفة. بينما يظل الحديد المصبوب الخيار الاقتصادي للإنتاج الضخم، فإن الفولاذ المقاوم للصدأ لا يُضاهى في التطبيقات عالية الأداء والمخصصة. ويشكل الحديد العقيدوي أرضية متينة في المنتصف. ويضمن الشراكة مع مصنّع ذو خبرة اختيار المادة الصحيحة وتصنيعها بدقة لتلبية احتياجاتك المحددة.

لماذا يطلق علينا خبراء المعدات الأصلية في تصنيع أنابيب العادم؟ |

نحن نطور أكثر من 100 نوع مختلف من أنابيب العادم كل عام |

||||||

عملية إنتاج دونغدونغ بينغكسيان لأنبوب العادم |

إعداد الرسومات: أساس الدقة، المسح ثلاثي الأبعاد والرسم: يستخدم مهندسونا المحترفون أجهزة مسح متقدمة لتحويل العينات إلى رسومات ثنائية وثلاثية الأبعاد (7–10 أيام). |

||||||

تطوير القالب والنماذج: حيث تأتي الاستفادة من الاستثمار بالوقت |

التعقيد: غالبًا ما تتطلب أنابيب العادم 3–5 مجموعات من القوالب المعدنية (مقارنة بمجموعة واحدة للسبائك الأبسط). المدة الزمنية: 35–40 يومًا للقوالب متعددة التجويف؛ 25–30 يومًا للتصاميم الأبسط. |

||||||

الطلبات الأولية والإنتاج بالدُفعات: التوسع بطريقة مسؤولة |

توزيع الآلات: قد يشغِل طلب واحد من المنافذ 2-3 آلات تشكيل. يعتمد مرافقنا الذي يحتوي على 16 آلة على إعطاء الأولوية للطلبات العاجلة والتعاون مع المعامل الشريكة لإنتاج النوى المساعدة. |

||||||

كيف يمكن للمستثمرين تقليل التأخيرات |

خصص 8–12 أسبوعًا لتطوير النماذج/النماذج الأولية. يؤدي تقليص هذه المدة إلى خطر فشل الجودة. تستغرق الدُفعات الأولى وقتًا أطول بنسبة 20–30% بسبب ضبط العمليات. بعد الموافقة، تستقر مدد التسليم. |

||||||

ما قبل البيع

أثناء البيع

ما بعد البيع

النتائج→ مرحباً بكم في التواصل معنا للحصول على حلكم المخصص.

كيف أصبح دونغ دونغ بينغ شين من أفضل مصنعي أنابيب العادم

تستند تصميمات العمليات إلى الرسومات الهندسية

ماسحات ثلاثية الأبعاد

قالب معدني لوصلة العادم, صب الرمل المطلي

قالب معدني لعمود العادم، صب الرمل

صندوق قلب أنبوب العادم

ماكينة تشكيل القشرة

صب الرمل المطلي

ماكينات التشكيل

البحث والتطوير

القدرة الإنتاجية

تحكم النمط

أباكوس، Moldflow و Moldex 3D، لمحاكاة نظام التغذية، وتقليل عيوب الصب وتحسين الكفاءة.

التحكم في المواد الخام

مراقبة التشغيل الآلي