- بررسی اجمالی

- محصولات پیشنهادی

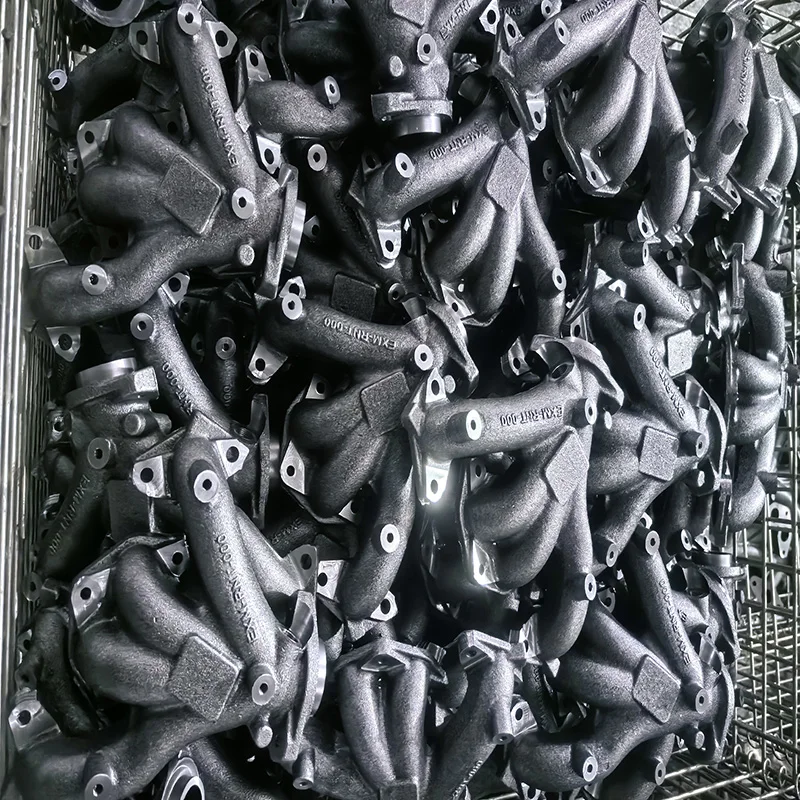

منیفولد خروجی یک قطعه حیاتی موتور است که وظیفه جمعآوری گازهای داغ خروجی از چندین سیلندر را در یک لوله واحد بر عهده دارد. این قطعه در محیطی شدید با حرارت بالا و خستگی چرخهای کار میکند و انتخاب ماده از اهمیت بالایی از نظر عملکرد، دوام و هزینه برخوردار است. آشنایی با مواد مختلف موجود، کلید انتخاب منیفولد مناسب برای کاربرد شماست.

1. چدن (چدن خاکستری و چدن گرافیت فشرده)

ویژگیها و عملکرد: این ماده سنتی و رایجترین نوع برای منیفولد OEM است، بهویژه برای خودروهای سواری معمولی. چدن خاکستری قابلیت ریختهگری عالی، مقاومت خوب در برابر حرارت (تحمل دمای تا حدود ۷۰۰°C) و ظرفیت میرایی برجسته برای جذب ارتعاشات را فراهم میکند. چدن گرافیت فشرده (CGI) بهبود قابل توجهی ارائه میدهد و استحکام کششی بالاتری، مقاومت بهتر در برابر خستگی و هدایت حرارتی بهبودیافته دارد که آن را برای کاربردهای پیچیدهتر مناسب میسازد.

فرآیند تولید: معمولاً از طریق ریختهگری ماسه یا قالبگیری شل تولید میشود که امکان طراحیهای پیچیده و یکپارچه را با هزینه پایین فراهم میکند.

کاربردها: ایدهآل برای تولید انبوه منیفولد با بار کاری استاندارد برای خودروهای سواری و وسایل نقلیه تجاری.

2. فولاد راستنی

فولاد ضدزنگ انتخاب اولیه برای منیفولد با عملکرد بالا و قطعات بعد از فروش است که عمدتاً به دلیل استحکام و خواص حرارتی آن است.

ویژگیها و عملکرد: درجههایی مانند فولاد ضدزنگ آستنیتی ۳۰۴ و ۳۲۱ محبوب هستند. این مواد استحکام بسیار بالایی در دمای بالا (مقاوم در برابر تغییر شکل و ترک خوردن تا حدود ۹۰۰°C) دارند، مقاومت عالی در برابر خستگی حرارتی، و مقاومت خوب در برابر خوردگی. دیوارههای نازکتر آنها همچنین میتواند جریان گازهای خروجی را بهبود بخشد و وزن را کاهش دهد.

فرآیند تولید: این مانیفولدها اغلب از لولههای خمشده با ماندرل و جوشدادهشده با روش TIG ساخته میشوند که امکان طراحیهای کاملاً سفارشی و بهینهشده از نظر عملکرد (مانند هدرهای با طول برابر) را فراهم میکند.

کاربردها: بهطور گسترده در ماشینهای مسابقهای، خودروهای تونر پرقدرت و کاربردهای سنگین استفاده میشوند.

۳. چدن نشکن (چدن انعطافپذیر)

ویژگیها و عملکرد: چدن نشکن تعادلی بین ریختهگریپذیری چدن خاکستری و استحکام فولاد ایجاد میکند. ندولهای گرافیت کروی آن، شکلپذیری خوب، استحکام بالا و مقاومت بهتر در برابر ضربه و شوک حرارتی نسبت به چدن خاکستری معمولی فراهم میکنند.

فرآیند تولید: مانند چدن خاکستری، عمدتاً ریختهگری میشود و برای هندسههای پیچیده مناسب است.

کاربردها: ارتقای اقتصادی از چدن خاکستری برای موتورهای توربوشارژ یا کاربردهایی که نیاز به راهحلی مقاومتر دارند بدون هزینه فولاد ضدزنگ.

نتیجهگیری

انتخاب ماده برای مانیفولد فاضلاب یک تعادل مستقیم بین عملکرد، دوام و هزینه است. در حالی که چدن ریختهگری شده همچنان انتخاب اقتصادی برای تولید انبوه است، فولاد ضدزنگ در کاربردهای با عملکرد بالا و سفارشی بیهمتا است. چدن نودولار به عنوان نقطه میانی محکمی عمل میکند. همکاری با یک تولیدکننده با تجربه اطمینان حاکم میکند که ماده صحیح انتخاب شده و با دقت برای نیازهای خاص شما تولید شود.

چرا ما را متخصصان OEM در زمینه مانیفولد های خروجی میشناسند |

ما هر سال بیش از ۱۰۰ نوع مختلف از دودکشهای چندگانه را توسعه میدهیم |

||||||

فرآیند تولید دندونگ پنگشین برای دودکش چندگانه |

آمادهسازی نقشه: پایهای برای دقت، اسکن سهبعدی و تهیه نقشه: مهندسان حرفهای ما از اسکنرهای پیشرفته برای تبدیل نمونهها به نقشههای دو بعدی/سه بعدی استفاده میکنند (۷ تا ۱۰ روز) |

||||||

توسعه الگو و نمونه: جایی که سرمایهگذاری زمان به پرداخت منجر میشود |

پیچیدگی: مانیفولدهای خروجی اغلب نیازمند ۳ تا ۵ مجموعه الگوی فلزی هستند (در مقابل ۱ مجموعه برای ریختهگریهای سادهتر). زمان تحویل: ۳۵ تا ۴۰ روز برای الگوهای چند حفرهای؛ ۲۵ تا ۳۰ روز برای طراحیهای سادهتر. |

||||||

سفارشات اولیه و تولید دستهای: مقیاسبندی مسئولانه |

تخصیص ماشینآلات: یک سفارش منیفولد ممکن است ۲–۳ ماشین مدلسازی را اشغال کند. تسهیلات ۱۶ ماشینی ما اولویت میدهد به سفارشهای فوری و با زغالچههای کمکی با همکاری با فندقهای شریک کار میکند. |

||||||

چگونه سرمایهگذاران میتوانند تأخیرات را کاهش دهند |

برای توسعه الگو/نمونه 8 تا 12 هفته زمان در نظر بگیرید. کاهش این زمان ممکن است باعث بروز مشکلات کیفی شود. تولید اولین نسخهها به دلیل تنظیمات اولیه فرآیند، 20 تا 30 درصد زمان بیشتری میبرد. پس از تایید نهایی، زمانهای تحویل پایدار میشوند. |

||||||

پیش از فروش

در دست فروش

پس از فروش

نتایج→خوشحال میشویم برای دریافت راهحل سفارشی شما با ما تماس بگیرید.

داندونگ پنگسین چگونه تولیدکننده برتر مانیفلد خروجی شد

طراحی فرآیند منشأ گرفته از نقشههای مهندسی است

اسکنرهای سهبعدی

قالب فلزی برای مانیفولد هدر خروجی, جیسگیری شنی پوشیدهشده

قالب فلزی برای مانیفولد خروجی، ریختهگری ماسهای

جعبه مغزی مانیفولد خروجی

ماشین مدلسازی شل

جیسگیری شنی پوشیدهشده

ماشینهای مولد

R&D

ظرفیت تولید

کنترل الگو

abaqus, Moldflow و Moldex 3D هستند، که سیستم تغذیه را شبیهسازی میکنند، عیوب ریختهگری را کاهش میدهند و بازدهی را افزایش میدهند.

کنترل مواد اولیه

كنترل ماشينكاري