- Überblick

- Empfohlene Produkte

Der Auspuffkrümmer ist ein entscheidender Motorbauteil, der dafür verantwortlich ist, heiße Abgase aus mehreren Zylindern in einem einzigen Rohr zu sammeln. Da er unter extremen Bedingungen mit hoher Hitze und zyklischer Ermüdung arbeitet, ist die Wahl des Materials entscheidend für Leistung, Haltbarkeit und Kosten. Das Verständnis der verschiedenen verfügbaren Materialien ist der Schlüssel zur Auswahl des richtigen Krümmers für Ihren Anwendungsfall.

1. Gusseisen (Grauguss und kompaktiertes Graphiteisen)

Eigenschaften & Leistung: Dies ist das traditionelle und am häufigsten verwendete Material für OEM-Krümmer, insbesondere bei Standard-Personenwagen. Grauguss bietet hervorragende Gießbarkeit, gute Wärmebeständigkeit (Temperaturbeständigkeit bis ca. 700 °C) sowie eine überlegene Dämpfungsfähigkeit zur Schwingungsabsorption. Kompaktierter Graphitguss (CGI) stellt eine erhebliche Verbesserung dar und bietet höhere Zugfestigkeit, bessere Ermüdungsbeständigkeit und verbesserte Wärmeleitfähigkeit, wodurch er für anspruchsvollere Anwendungen geeignet ist.

Herstellungsverfahren: Typischerweise durch Sandguss oder Kokillenguss hergestellt, was komplexe, integrierte Konstruktionen bei geringen Kosten ermöglicht.

Anwendungen: Ideal für die Serienproduktion von Standard-Krümmeranlagen für Personenkraftwagen und Nutzfahrzeuge.

2. Edelstahl

Edelstahl ist die bevorzugte Wahl für Hochleistungs- und Aftermarket-Krümmer, vor allem aufgrund seiner Festigkeit und thermischen Eigenschaften.

Eigenschaften & Leistung: Stahlsorten wie 304 und 321 austenitischer rostfreier Stahl sind beliebt. Sie bieten außergewöhnliche Hochtemperaturfestigkeit (beständig gegen Verziehen und Rissbildung bis ca. 900 °C), hervorragende Wärmewechselfestigkeit und eine gute Korrosionsbeständigkeit. Aufgrund ihrer dünneren Wände können sie zudem den Abgasfluss verbessern und das Gewicht reduzieren.

Fertigungsverfahren: Diese Sammler werden oft aus formschlüssig gebogenen Rohren hergestellt und mittels WIG-Schweißen gefügt, wodurch hochgradig individuelle, leistungsoptimierte Konstruktionen möglich sind (z. B. gleichlange Sammlerrohre).

Anwendungen: Weit verbreitet in Rennwagen, Tuningfahrzeugen und Anwendungen mit hoher Beanspruchung.

3. Temperguss (Sphäroguss)

Eigenschaften & Leistung: Temperguss bietet ein Gleichgewicht zwischen der Gießbarkeit von Grauguss und der Festigkeit von Stahl. Die kugelförmigen Graphitknoten sorgen für gute Duktilität, hohe Festigkeit sowie bessere Schlag- und thermische Schockbeständigkeit im Vergleich zu Standard-Grauguss.

Herstellungsverfahren: Wie Grauguss wird es hauptsächlich gegossen, wodurch es für komplexe Geometrien geeignet ist.

Anwendungen: Eine kostengünstige Verbesserung gegenüber Grauguss bei aufgeladenen Motoren oder Anwendungen, die eine robustere Lösung erfordern, ohne die Kosten von Edelstahl zu verursachen.

Fazit

Die Werkstoffauswahl für einen Abgaskrümmer ist ein direkter Kompromiss zwischen Leistung, Haltbarkeit und Kosten. Während Gusseisen die wirtschaftliche Wahl für die Massenproduktion bleibt, ist Edelstahl bei Hochleistungs- und Sonderanfertigungen unschlagbar. Temperguss bietet ein robustes Mittelfeld. Die Zusammenarbeit mit einem erfahrenen Hersteller stellt sicher, dass der richtige Werkstoff ausgewählt und präzise für Ihre spezifischen Anforderungen gefertigt wird.

Warum werden wir als OEM-Experten für Abgaskrümmer bezeichnet |

Wir entwickeln jedes Jahr über 100 verschiedene Arten von Abgaskrümmer |

||||||

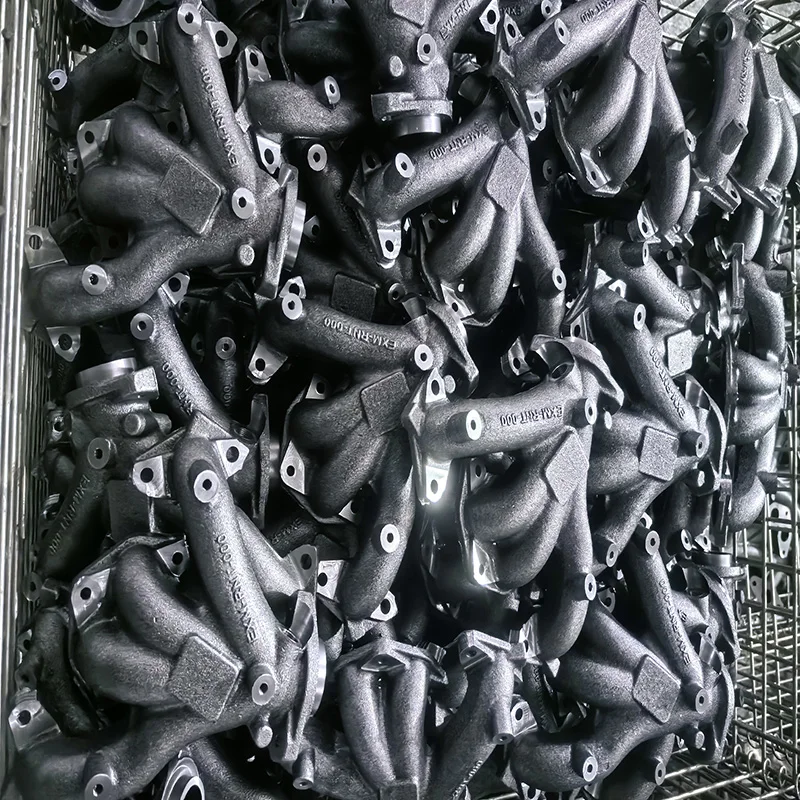

Dandong Pengxin Produktionsprozess für Abgaskrümmer |

Zeichnungserstellung: Die Grundlage für Präzision, 3D-Scannen und Konstruktion: Unsere erfahrenen Ingenieure verwenden hochentwickelte Scanner, um Muster in 2D-/3D-Zeichnungen umzuwandeln (7–10 Tage). |

||||||

Muster- und Probenteilfertigung: Wo der investierte Aufwand sich auszahlt |

Komplexität: Abgaskrümmer erfordern oft 3–5 Satz Metallformen (im Vergleich zu 1 Satz bei einfacheren Gussteilen). Produktionszeit: 35–40 Tage für Mehrkavitäten-Formen; 25–30 Tage für einfachere Designs. |

||||||

Erstbestellungen & Serienfertigung: Verantwortungsvolles Skalieren |

Maschinenzuweisung: Eine Manifold-Bestellung kann 2–3 Formmaschinen beanspruchen. Unsere 16-Maschinen-Anlage setzt dringende Bestellungen voraus und arbeitet mit Partnergießereien für unterstützende Kerne zusammen. |

||||||

Wie Anleger Verzögerungen mindern können |

Planen Sie 8–12 Wochen für die Muster/Probenteil-Erstellung ein. Eine Verkürzung dieses Zeitraums birgt Qualitätsrisiken. Erste Serien benötigen aufgrund von Prozessoptimierungen 20–30 % mehr Zeit. Nach der Genehmigung stabilisieren sich die Lieferzeiten. |

||||||

Vorverkauf

Im Verkauf

After-Sales

ergebnisse→Kontaktieren Sie uns für Ihre maßgeschneiderte Lösung.

Wie wurde Dandong Pengxin zum führenden Hersteller von Abgaskrümmerrohren

Prozessdesigns basieren auf Konstruktionszeichnungen

3D-Scanner

Metallform für Abgaskrümmer, Gekörnte Sandgusseinschuss

Metallform für Abgaskrümmer, Sandguss

Abgaskrümmer-Kernkasten

Schalldüsen-Maschine

Gekörnte Sandgusseinschuss

Formmaschinen

F&E

Produktionskapazität

Musterkontrolle

abaqus, Moldflow und Moldex 3D, zur Simulation des Speisesystems, zur Verringerung von Gussfehlern und zur Steigerung der Effizienz.

Qualitätskontrolle der Rohstoffe

Fertigungskontrolle