- Gambaran Umum

- Produk Rekomendasi

Manifold knalpot merupakan komponen mesin yang kritis, bertugas mengumpulkan gas buang panas dari beberapa silinder ke dalam satu pipa. Beroperasi dalam lingkungan ekstrem dengan panas tinggi dan kelelahan siklik, pemilihan bahan sangat penting untuk kinerja, daya tahan, dan biaya. Memahami berbagai bahan yang tersedia merupakan kunci dalam memilih manifold yang tepat untuk aplikasi Anda.

1. Besi Cor (Besi Abu-abu dan Besi Grafit Terkompaksi)

Sifat & Kinerja: Ini adalah material tradisional dan paling umum untuk manifold OEM, terutama untuk kendaraan penumpang standar. Besi cor kelabu menawarkan kemampuan pengecoran yang sangat baik, ketahanan panas yang baik (mampu menahan suhu hingga ~700°C), serta kapasitas peredaman yang unggul untuk menyerap getaran. Compacted Graphite Iron (CGI) memberikan peningkatan signifikan, menawarkan kekuatan tarik lebih tinggi, ketahanan lelah yang lebih baik, serta konduktivitas termal yang ditingkatkan, sehingga cocok untuk aplikasi yang lebih menuntut.

Proses Manufaktur: Umumnya diproduksi melalui pengecoran pasir atau cetak shell, memungkinkan desain yang kompleks dan terintegrasi dengan biaya rendah.

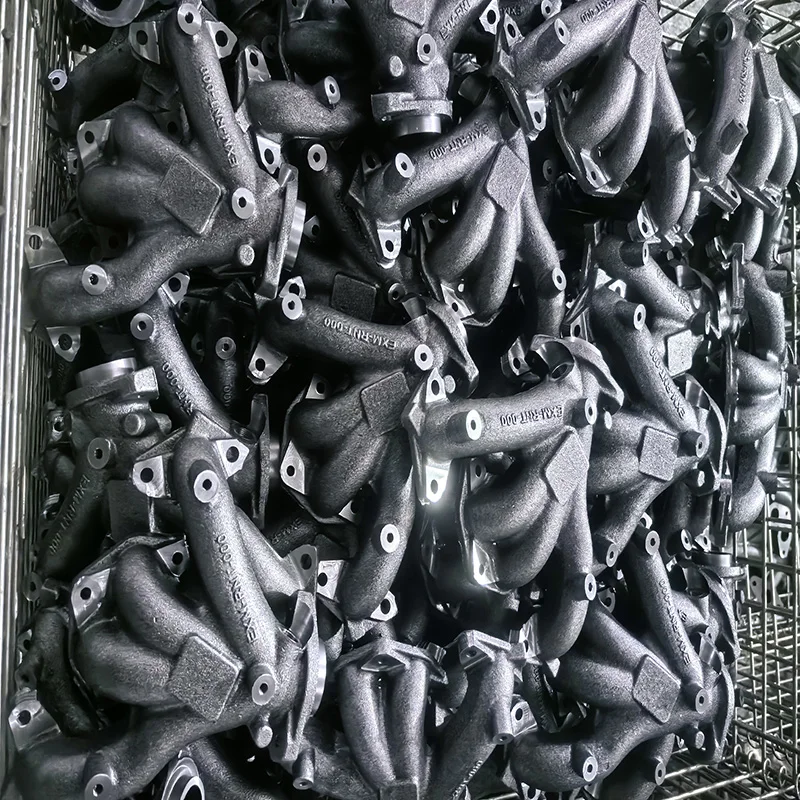

Aplikasi: Ideal untuk produksi massal manifold tugas standar untuk mobil penumpang dan kendaraan komersial.

2. Baja Tahan Karat

Baja tahan karat merupakan pilihan utama untuk manifold performa tinggi dan aftermarket, terutama karena kekuatan dan sifat termalnya.

Sifat & Kinerja: Baja tahan karat austenitik dengan mutu seperti 304 dan 321 sangat populer. Baja ini menawarkan kekuatan suhu tinggi yang luar biasa (tahan terhadap pelengkungan dan retak hingga sekitar 900°C), ketahanan terhadap kelelahan termal yang unggul, serta ketahanan korosi yang baik. Dindingnya yang lebih tipis juga dapat meningkatkan aliran gas buang dan mengurangi berat.

Proses Manufaktur: Manifold jenis ini sering dibuat dari pipa lentur mandrel dan dilas TIG, memungkinkan desain yang sangat disesuaikan dan dioptimalkan untuk kinerja (misalnya, header panjang sama).

Aplikasi: Digunakan secara luas pada mobil balap, kendaraan tuner performa, dan aplikasi berat lainnya.

3. Besi Cor Nodular (Ductile Iron)

Sifat & Kinerja: Besi nodular menawarkan keseimbangan antara kemampuan pengecoran besi kelabu dan kekuatan baja. Nodul grafit berbentuk bulat memberikan daktilitas yang baik, kekuatan tinggi, serta ketahanan benturan dan kejut termal yang lebih baik dibandingkan besi kelabu standar.

Proses Manufaktur: Seperti besi cor kelabu, material ini terutama dibuat melalui pengecoran, sehingga cocok untuk geometri yang kompleks.

Aplikasi: Peningkatan yang hemat biaya dari besi cor kelabu untuk mesin turbocharged atau aplikasi yang membutuhkan solusi lebih kuat tanpa biaya baja tahan karat.

Kesimpulan

Pemilihan material untuk manifold pembuangan merupakan pertimbangan langsung antara kinerja, daya tahan, dan biaya. Meskipun besi cor tetap menjadi pilihan ekonomis untuk produksi massal, baja tahan karat tidak tertandingi untuk aplikasi berkinerja tinggi dan aplikasi khusus. Besi nodular berfungsi sebagai jalan tengah yang kuat. Bermitra dengan produsen yang berpengalaman memastikan pemilihan material yang tepat dan diproduksi secara presisi sesuai kebutuhan spesifik Anda.

Mengapa kami disebut ahli OEM dalam Exhaust Manifolds |

Kami mengembangkan lebih dari 100 jenis exhaust manifold setiap tahunnya |

||||||

Proses Produksi Dandong Pengxin untuk Exhaust Manifold |

Persiapan Gambar: Fondasi dari Ketepatan, Pemindaian 3D & Penggambaran: Insinyur profesional kami menggunakan pemindai canggih untuk mengubah sampel menjadi gambar 2D/3D (7–10 hari) |

||||||

Pengembangan Pola & Sampel: Di Mana Waktu yang Diinvestasikan Memberikan Hasil |

Kerumitan: Manifold exhaust sering membutuhkan 3–5 set pola logam (dibandingkan 1 set untuk coran yang lebih sederhana). Waktu Penyelesaian: 35–40 hari untuk pola multi-rongga; 25–30 hari untuk desain yang lebih sederhana. |

||||||

Pesanan Awal & Produksi Batch: Berkembang Secara Bertanggung Jawab |

Alokasi Mesin: Satu pesanan manifold dapat memakan 2–3 mesin pembentukan. Fasilitas 16-mesin kami memprioritaskan pesanan mendesak dan bekerja sama dengan foundry mitra untuk inti pendukung. |

||||||

Bagaimana Investor Dapat Mengurangi Keterlambatan |

Alokasikan 8–12 minggu untuk pengembangan pola/sampel. Mempercepat proses ini berisiko menyebabkan kegagalan kualitas. Produksi batch pertama memakan waktu 20–30% lebih lama karena penyetelan proses. Setelah disetujui, waktu tunggu menjadi stabil. |

||||||

Pre-sales

On Sale

Purna Jual

hasil→Selamat datang untuk menghubungi kami guna mendapatkan solusi khusus Anda.

Bagaimana Dandong Pengxin Menjadi Produsen Manifold Knalpot Terkemuka

Desain proses berasal dari gambar teknik

pemindai 3D

Cetakan Logam untuk Manifold Knalpot, Pengecoran pasir berlapis

Cetakan Logam untuk Manifold Exhaust, Coran Pasir

Cetakan Inti Manifold Knalpot

Mesin pengecoran cangkang

Pengecoran pasir berlapis

Mesin molding

R&D

Kapasitas produksi

Kontrol Pola

abaqus, Moldflow dan Moldex 3D, mensimulasikan sistem pengisian, mengurangi cacat pengecoran, dan meningkatkan efisiensi.

Kontrol bahan baku

Kontrol Pemesinan