- Пregлед

- Препорачани Производи

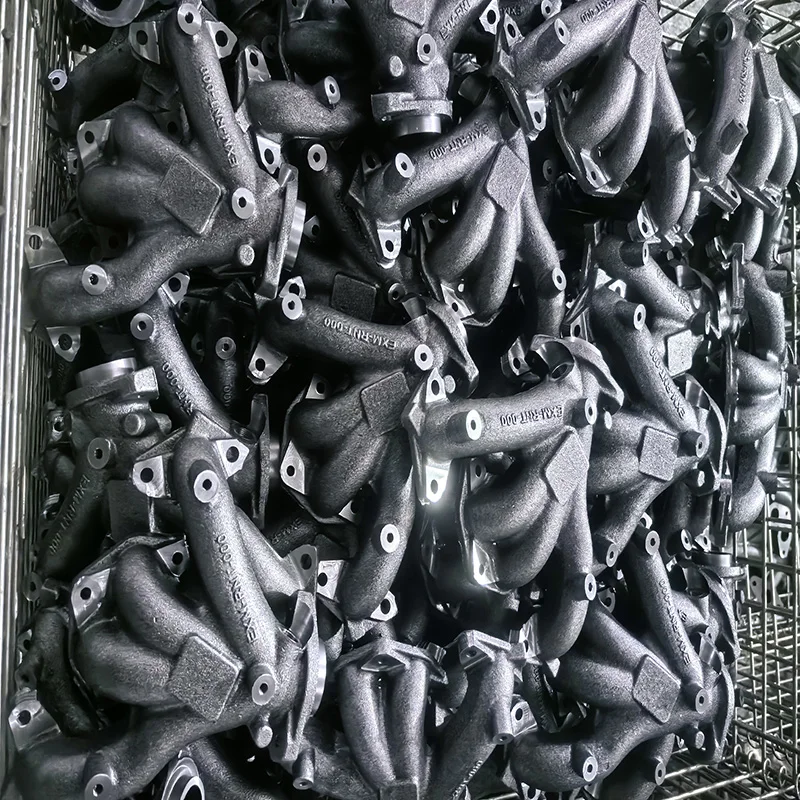

Колекторот на отпадни гасови е критичен моторен дел, одговорен за собирање на врели отпадни гасови од повеќе цилиндри во една цевка. Поради работата во екстремна средина со интензивна топлина и циклична замор, изборот на материјал е од пресудно значење за перформансите, трајноста и цената. Разбирањето на различните достапни материјали е клучно за изборот на соодветен колектор за вашата примена.

1. Лито жeleзо (сиво жeleзо и компактно графитно жeleзо)

Својства и перформанси: Ова е традиционалниот и најчест материјал за OEM колектори, особено за стандардни патнички возила. Сивото леано жeleзо нуди одлична способност за леење, добра отпорност на топлина (што може да издржи температури до ~700°C) и превазходна способност за пригушување на вибрациите. Компактниот графитно-железен материјал (CGI) претставува значително подобрување, бидејќи нуди поголема чврстина на затегање, подобра отпорност на замор и подобро топлинско спроведување, што го прави погоден за побарувачки апликации.

Процес на производство: Обично се произведува со леење во песок или преку формирање на ќуп, што овозможува комплексни, интегрирани дизајни по ниска цена.

Примена: Идеален за масовна производство на стандардни колектори за патнички автомобили и комерцијални возила.

2. Нержавејќи цир

Нерѓосувачки челик е претпочитан избор за високоперформантни и aftermarket колектори, пред сè поради неговата чврстина и топлински својства.

Својства и перформанси: Оцени како што се 304 и 321 аустенитен нерѓосувачки челик се популарни. Нудат извонредна јачина на висока температура (отпорност на деформирање и пукање до околу 900°C), превозходна отпорност на термичка замор и добра отпорност на корозија. Нивните потенки ѕидови исто така можат да го подобрат протокот на отпадните гасови и да го намалат тежината.

Производствен процес: Овие колектори често се изработуваат од цевки согнати со мандрил и заварени со TIG, што овозможува високо прилагодени дизајни оптимизирани за перформанси (на пример, колектори со еднаква должина).

Примена: Широко се користат во тркачки возила, возила за перформанс тунинг и во тешки работни услови.

3. Чврст ливен челик (еластичен челик)

Својства и перформанси: Чврстиот ливен челик нуди баланс меѓу ливкавоста на сивиот ливен челик и јачината на челикот. Неговите сферични чворови од графит обезбедуваат добра дуктилност, висока јачина и подобро отпорност на удар и термички шокови во споредба со стандардниот сив ливен челик.

Процес на производство: Како и ливеното жeleзо, претежно се лее, што го прави погоден за комплексни геометрии.

Примена: Економски напредок од ливеното жeleзо за турбопуници или примени кои бараат поиздржливo решение без трошоците на нерѓосувачки челик.

Заклучок

Изборот на материјал за издувна колектор е директен компромис меѓу перформанси, издржливост и цена. Додека ливеното жeleзо останува економичен избор за масовна производња, нерѓосувачкиот челик нема надомест во високи перформанси и индивидуални примени. Клубничестото жeleзо служи како поиздржлив златен средин. Соработката со искушен производител осигурува точен избор на материјал и прецизна производња според вашите специфични потреби.

Зошто нас не ни викаат OEM експерти во изпусните колектори |

Развиваме повеќе од 100 различни типови на изпусни колектори секоја година |

||||||

Процес на производство на Dandong Pengxin за изпусни колектори |

Подготовка на цртеж: Основата на прецизноста, 3D скенирање и техничко цртање: Наши инженери користат напредни скенери за да ги претворат примероците во 2D/3D цртежи (7–10 дена). |

||||||

Развој на модел и примероци: Каде инвестирањето на време се исплатува |

Комплексност: Колекторите за отпадни гасови често бараат 3–5 комплети метални модели (наспроти 1 комплет за поедноставни леанја). Времетраење: 35–40 дена за многушупли модели; 25–30 дена за поедноставни дизајни. |

||||||

Првични нарачки и серијско производство: Одговорно проширување |

Дистрибуција на Машини: Една нарачка за манифолд може да заема 2–3 литарски машини. Нашиот фасилитет со 16 машини приоритизира неотложните нарачки и соработува со партнерски литарни за помошни јадра. |

||||||

Како Можат Инвеститорите Да Ги Зголемат Откажувањата |

Наменете 8–12 седмици за развој на модел/проба. Намалувањето на овој период ја загрозува квалитетот. Првите серии траат 20–30% подолго поради донастройка на процесот. По одобрението, водечките временски периоди се стабилизираат. |

||||||

Пред-продажба

На продажба

По продажбата

резултати→Добредојдовте да контактирате со нас за ваше прилагодено решение.

Како Dandong Pengxin стана водечки производител на колектори за одвод на гасови

Процес дизајните произлегуваат од инженерски цртежи

3D скенери

Метална форма за издувен колектор, Леање со покрита песок

Метален форм за издувна колектор, леарење со песок

Кутија за јадра на колектор за одвод на отпадни гасови

Машина за обвивка

Леање со покрита песок

Машини за формирање

Истражување и развој

Производствен капацитет

Контрола на шаблон

abaqus, Moldflow и Moldex 3D, симулација на систем за хранење, намалување на дефектите кај леаните делови и подобрување на ефикасноста.

Контрола на сирови материји

Контрола на машинската обработка