- Vue d'ensemble

- Produits recommandés

Le collecteur d'échappement est un composant moteur essentiel, chargé de rassembler les gaz d'échappement chauds provenant de plusieurs cylindres dans un tuyau unique. Fonctionnant dans un environnement extrême, soumis à des températures élevées et à une fatigue cyclique, le choix du matériau est primordial pour assurer performance, durabilité et rapport coût-efficacité. Comprendre les différents matériaux disponibles est essentiel pour sélectionner le collecteur adapté à votre application.

1. Fonte (fonte grise et fonte à graphite compacté)

Propriétés et performances : C'est le matériau traditionnel et le plus courant pour les collecteurs d'origine, en particulier pour les véhicules particuliers standards. La fonte grise offre une excellente coulabilité, une bonne résistance à la chaleur (supportant des températures jusqu'à environ 700 °C) et une capacité d'amortissement supérieure pour absorber les vibrations. La fonte à graphite compacté (CGI) constitue une amélioration significative, offrant une résistance à la traction plus élevée, une meilleure résistance à la fatigue et une conductivité thermique améliorée, ce qui la rend adaptée à des applications plus exigeantes.

Procédé de fabrication : Généralement produit par moulage en sable ou par moulage en coquille, permettant des conceptions complexes et intégrées à faible coût.

Applications : Idéal pour la production en grand volume de collecteurs standard destinés aux voitures particulières et aux véhicules commerciaux.

2. Acier inoxydable

L'acier inoxydable est le choix privilégié pour les collecteurs hautes performances et après-vente, principalement en raison de sa résistance et de ses propriétés thermiques.

Propriétés et performances : Les nuances en acier inoxydable austénitique comme les 304 et 321 sont populaires. Elles offrent une résistance exceptionnelle aux hautes températures (résistant à la déformation et aux fissures jusqu'à environ 900 °C), une excellente résistance à la fatigue thermique et une bonne résistance à la corrosion. Leurs parois plus fines permettent également d'améliorer l'écoulement des gaz d'échappement et de réduire le poids.

Procédé de fabrication : Ces collecteurs sont souvent fabriqués à partir de tubes cintrés au mandrin et soudés TIG, ce qui permet des conceptions hautement personnalisées et optimisées pour la performance (par exemple, collecteurs à longueurs égales).

Applications : Utilisés couramment dans les voitures de course, les véhicules performants préparés par des tuners et les applications industrielles lourdes.

3. Fonte ductile (fonte nodulaire)

Propriétés et performances : La fonte ductile offre un bon compromis entre la malléabilité de la fonte grise et la résistance de l'acier. Ses nodules sphériques de graphite confèrent une bonne ductilité, une haute résistance, ainsi qu'une meilleure résistance aux chocs et aux chocs thermiques que la fonte grise standard.

Procédé de fabrication : Comme la fonte grise, elle est principalement coulée, ce qui la rend adaptée à des géométries complexes.

Applications : Une solution plus performante et économique par rapport à la fonte grise pour les moteurs turbocompressés ou les applications nécessitant une solution plus robuste sans le coût de l'acier inoxydable.

Conclusion

Le choix du matériau pour un collecteur d'échappement implique un compromis direct entre performance, durabilité et coût. Bien que la fonte reste le choix économique pour la production de masse, l'acier inoxydable est inégalé pour les applications hautes performances et sur mesure. La fonte ductile constitue un compromis solide entre ces deux options. Le partenariat avec un fabricant expérimenté garantit le choix du matériau approprié et sa fabrication précise selon vos besoins spécifiques.

Pourquoi sommes-nous appelés des experts OEM en collecteurs d'échappement |

Nous développons plus de 100 types différents de collecteurs d'échappement chaque année |

||||||

Processus de production Dandong Pengxin pour collecteur d'échappement |

Préparation des plans : le fondement de la précision, Numérisation 3D et dessin : Nos ingénieurs qualifiés utilisent des scanners avancés pour convertir les échantillons en plans 2D/3D (7 à 10 jours). |

||||||

Développement du modèle et de l'échantillon : là où l'investissement en temps porte ses fruits |

Complexité : Les collecteurs d'échappement nécessitent souvent 3 à 5 jeux de modèles métalliques (contre 1 jeu pour des pièces moulées plus simples). Délai de fabrication : 35 à 40 jours pour des modèles multicavités ; 25 à 30 jours pour des conceptions plus simples. |

||||||

Commandes initiales et production par lots : une montée en charge responsable |

Affectation des machines : une commande de collecteurs peut occuper 2 à 3 machines de moulage. Notre site de 16 machines traite en priorité les commandes urgentes et collabore avec des fonderies partenaires pour les cœurs auxiliaires. |

||||||

Comment les investisseurs peuvent réduire les retards |

Prévoyez 8 à 12 semaines pour le développement du modèle/échantillon. Réduire cette durée risque des défaillances de qualité. Les premiers lots prennent 20 à 30 % de temps supplémentaire en raison des réglages finaux. Après approbation, les délais de livraison se stabilisent. |

||||||

Pré-vente

En vente

Service après-vente

résultats→Bienvenue à nous contacter pour votre solution sur mesure.

Comment Dandong Pengxin est-elle devenue un fabricant leader de collecteurs d'échappement

Les conceptions de processus dérivent des plans techniques

scanneurs 3D

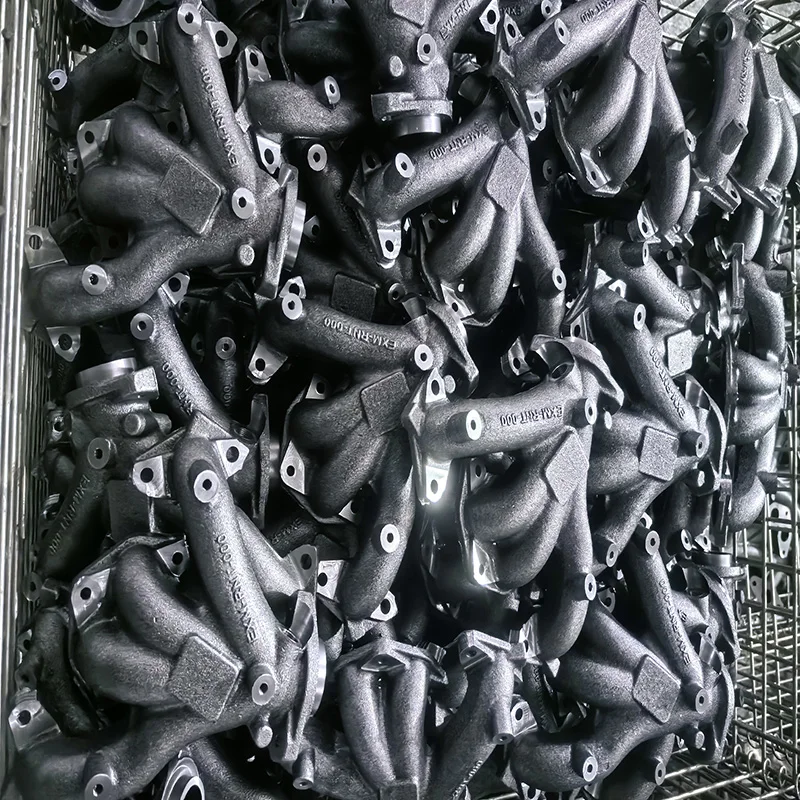

Moule métallique pour collecteur d'échappement, Moulage sur sable revêtu

Moule métallique pour collecteur d'échappement, fonderie au sable

Boîtier de noyau de collecteur d'échappement

Machine de moulage en coque

Moulage sur sable revêtu

Machines de moulage

R&D

Capacité de production

Contrôle des patrons

abaqus, Moldflow et Moldex 3D, simulent le système d'alimentation, réduisent les défauts de fonderie et améliorent l'efficacité.

Contrôle des matières premières

Contrôle d'usinage