- Yleiskatsaus

- Suositellut tuotteet

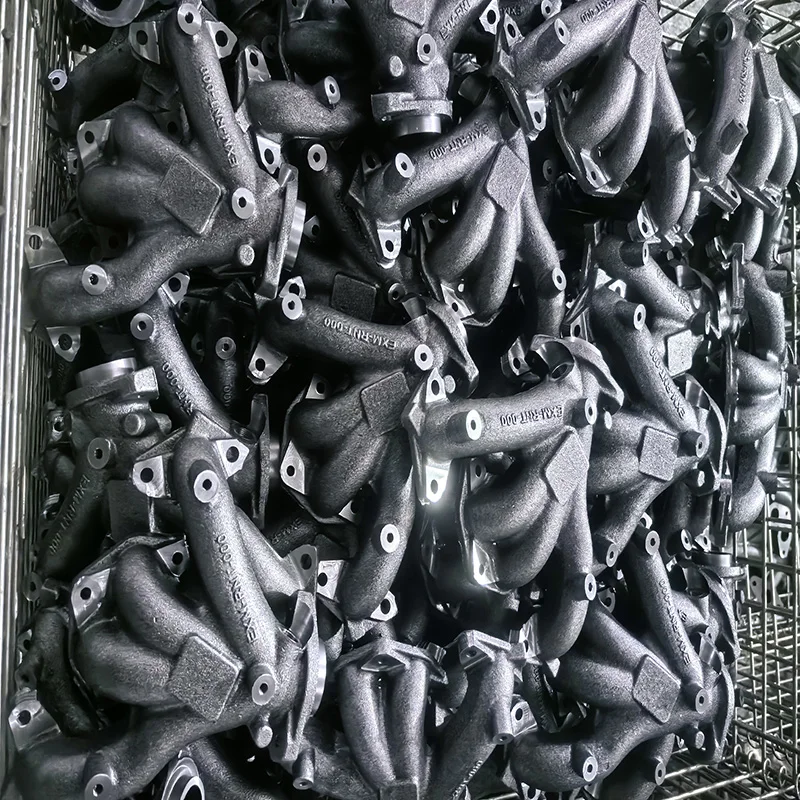

Poistokeräin on tärkeä moottorin osa, joka kerää kuumia kaasuja useista sylintereistä yhteiseen putkeen. Toimiessaan äärimmäisessä ympäristössä, jossa vallitsee voimakas kuumuus ja syklinen väsymys, materiaalin valinta on ratkaisevan tärkeää suistung, kestävyyden ja hinnan kannalta. Erilaisten saatavilla olevien materiaalien tunteminen on avainasemassa oikean keräimen valinnassa sovellutukseesi.

1. Valurauta (harmaa valurauta ja tiivistetty grafiittivalurauta)

Ominaisuudet ja suorituskyky: Tämä on perinteinen ja yleisin materiaali OEM-holkkeihin, erityisesti vakiotasoisille henkilöautoille. Valurauta tarjoaa erinomaisen valumuotoutuvuuden, hyvän lämpönsietokyvyn (kestää lämpötiloja noin 700 °C asti) ja erinomaisen vaimennuskyvyn värähtelyjen absorbointiin. Tiivistetty grafiittirauta (CGI) tarjoaa merkittävän parannuksen, jossa on korkeampi vetolujuus, parempi väsymislujuus ja parantunut lämmönjohtavuus, mikä tekee siitä soveltuvan vaativampiin sovelluksiin.

Valmistusprosessi: Tuotetaan tyypillisesti hiekkuvalulla tai kuorimuotilla, mikä mahdollistaa monimutkaisten, integroiduttujen rakenteiden valmistuksen alhaisiin kustannuksiin.

Käyttösovellukset: Ihanteellinen suurten sarjojen valmistukseen standardikäyttöisissä holkeissa henkilöautoihin ja kaupallisiin ajoneuvoihin.

2. Rostiton teräs

Ruskaton teräs on suorituskyky- ja jälkimarkkinoiden holkkeihin suosituin vaihtoehto pääasiassa sen lujuuden ja lämpöominaisuuksien vuoksi.

Ominaisuudet ja suorituskyky: Luokat 304 ja 321 austeniittinen ruostumaton teräs ovat suosittuja. Ne tarjoavat erinomaista korkean lämpötilan lujuutta (vääntymis- ja halkeamisresistenssi noin 900 °C asti), erinomaista lämpöväsymisen kestävyyttä ja hyvää korroosion kestävyyttä. Niiden ohuet seinämät voivat myös parantaa pakokaasuvirtausta ja vähentää painoa.

Valmistusprosessi: Näitä keräimia valmistetaan usein putkien taivutuksella muottipyörällä ja TIG-hitsauksella, mikä mahdollistaa erittäin räätälöityjen, suorituskykyä optimoivien rakenteiden (esimerkiksi yhtä pitkät pääteputket) toteuttamisen.

Käyttösovellukset: Laajalti käytössä kilpa-autoissa, suorituskykyisiä säätöjä käyttävissä ajoneuvoissa ja raskas käyttöön soveltuvissa sovelluksissa.

3. Pallografiittivalurauta (muovattava rauta)

Ominaisuudet ja suorituskyky: Pallografiittivalurauta tarjoaa tasapainon valuraudan valumuotoisuuden ja teräksen lujuuden välillä. Sen palloförmisen grafiitin solmut tarjoavat hyvän muovattavuuden, korkean lujuuden sekä paremman iskun- ja lämpöshokkikestävyyden verrattuna tavalliseen valurauteen.

Valmistusprosessi: Kuten valurauta, sitä valutaan pääasiassa, mikä tekee siitä soveltuvan monimutkaisiin geometrioihin.

Käyttösovellukset: Kustannustehokas vaihtoehto valuraudasta turboahdutettuihin moottoreihin tai sovelluksiin, joissa tarvitaan kestävämpää ratkaisua ilman ruostumattoman teräksen kustannuksia.

Johtopäätös

Poistokaasujakoputken materiaalin valinta on suoraa kompromissia suorituskyvyn, kestoisuuden ja hinnan välillä. Vaikka valurauta säilyy taloudellisena vaihtoehtona massatuotantoon, ruostumaton teräs on vertaansa vailla korkean suorituskyvyn ja räätälöityihin sovelluksiin. Pallografiittivalurauta toimii kestävänä väliarvona. Kokemusasiantuntijan valmistajan kanssa yhteistyö varmistaa, että oikea materiaali valitaan ja valmistetaan tarkasti tietyille tarpeille.

Miksi meitä kutsutaan OEM-asiantuntijaksi pakoputkien saralla |

Kehitämme yli 100 erilaista pakoputkistoa vuosittain |

||||||

Dandong Pengxinin pakoputkiston valmistusprosessi |

Piirustusten laatiminen: Tarkkuuden perusta, 3D-skannaus ja piirustus: Ammattilaissuunnittelijamme käyttävät edistyneitä skannereita muuntaakseen näytteet 2D/3D-piirustuksiksi (7–10 päivää). |

||||||

Mallin ja näytteen kehittäminen: Missä sijoitetulla ajalla maksetaan takaisin |

Monimutkaisuus: Poistoharjat vaativat usein 3–5 joukkoa metallimuotteja (yksi joukko yksinkertaisemmissa valuteissa). Toimitusaika: 35–40 päivää monikammioisille muoteille; 25–30 päivää yksinkertaisemmille suunnitteluille. |

||||||

Alkuperäiset tilaukset ja sarjatuotanto: Vastuullista skaalautumista |

Koneiden jakaminen: Yksittäinen manifoldivaraus voi varata 2–3 muovaukoneella. Meidän 16-koneisessa laitoksessa kiireellisiin tilauksiin annetaan etusijaa ja yhteistyötä käytetään apuytimiä varten kumppanilevyllä. |

||||||

Mitä sijoittajat voivat tehdä viiveiden vähentämiseksi |

Varaa 8–12 viikkoa mallin/näytteen kehittämiseen. Ajan tiivistäminen saattaa aiheuttaa laatuongelmia. Ensimmäiset erät kestävät 20–30 % kauemmin prosessien hionnan vuoksi. Hyväksynnän jälkeen toimitusaika stabiloituu. |

||||||

Ennakkomyynti

Myynnissä

Asiakaspalvelu

tulokset→Ota yhteyttä meihin saadaksesi räätälöidyn ratkaisun.

Miten Dandong Pengxinista tuli huipputuottaja moottorin sylinteripääputkien saralla

Prosessisuunnitelmat perustuvat konetuotantopiirustuksiin

3D-skannerit

Metallimuotti pakoputkille, Koristetyt hiekkaformit

Metallimuotti pakoputkistolle, hiekkavalu

Pakoputkiston ydinkotelo

Kuorimuotokone

Koristetyt hiekkaformit

Mallintusketjut

Tutkimus & kehitys

Tuotantokapasiteetti

Mallinohjaus

abaqus, Moldflow ja Moldex 3D, simuloidaan ruokintajärjestelmä, vähennetään valuvirheitä ja parannetaan tehokkuutta.

Raaka-aineiden valvonta

Koneistuksen valvonta