- Überblick

- Empfohlene Produkte

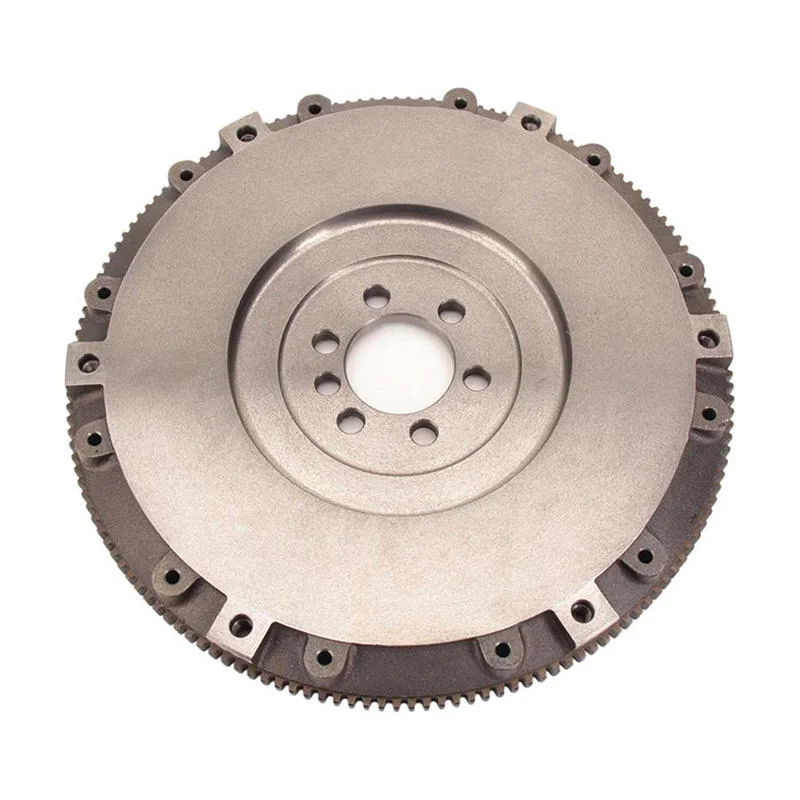

Für Flottenmanager und Service-Techniker, die Premium-Lkw europäischer Hersteller warten, ist die Zuverlässigkeit des Antriebsstrangs entscheidend für die betriebliche Effizienz. Unser hochwertiges Schwungrad, speziell für schwere SCANIA- und VOLVO-Fahrzeuge entwickelt, bietet OEM-äquivalente Leistung und Langlebigkeit. Nach strengen europäischen Ingenieurstandards gefertigt, gewährleistet dieses Produkt zuverlässiges Motoranlassen, reibungslosen Kraftstofftransfer und eine verlängerte Nutzungsdauer unter den anspruchsvollsten Bedingungen im Fern- und Verteilerverkehr.

Premium-Materialtechnik

Diese Schwungscheibe wird präzisionsgegossen aus hochwertigem Kugelgraphitguss (GGG70/800-2), der aufgrund seiner überlegenen mechanischen Eigenschaften im Vergleich zu Standard-Graphitguss gewählt wird. Die kugelförmige Graphitstruktur bietet außergewöhnliche Zugfestigkeit (mindestens 800 MPa) und hervorragende Ermüdungsfestigkeit, die entscheidend ist, um hohe Drehmomentstöße moderner Dieselmotoren zu bewältigen. Die hervorragende Wärmeleitfähigkeit und -stabilität verhindert Wärmeverformungen und Oberflächenverhärtung und erhält so über längere Betriebszyklen hinweg optimale Reibungseigenschaften. Die inhärente Schwingungsdämpfung des Materials (3–5-mal höher als bei Stahl) reduziert Geräusche im Getriebe erheblich und schützt die Getriebekomponenten vor Resonanzschwingungen.

Präzisionsherstellung

Unsere Produktion beginnt mit einer geschmolzenen Atmosphäre unter kontrollierten Bedingungen und spektraler Analyse, um eine genaue chemische Zusammensetzung sicherzustellen. Mithilfe fortschrittlichen Sandgusses mit harzgebundenen Formen erreichen wir eine Dichte von über 7,1 g/cm³ bei gleichmäßiger Mikrostruktur. Kritische Oberflächen werden mehrstufig auf CNC-Maschinen bearbeitet:

Reiboberfläche bis Ra 3,2 μm mit einer Planlaufgenauigkeit von 0,05 mm

Bearbeitung des Anbauflansches mit einer Rundlaufgenauigkeit von 0,02 mm

Honen der Zentrierbohrung zur Toleranzklasse H7

Das integrierte Stirnrad wird induktiv gehärtet auf 55-60 HRC für hervorragende Verschleißfestigkeit. Jede Einheit durchläuft ein dynamisches Auswuchten nach G6.3 bei Nenndrehzahl, wodurch die Vibration über den gesamten Drehzahlbereich unter 2,5 mm/s bleibt.

Leistung und Anwendungsqualität

Dieses Schwungrad zeichnet sich durch außergewöhnliche Leistungsmerkmale aus:

Hält Kupplungseinruckkräften von über 40 kN stand

Gewährleistet Oberflächenstabilität bei kontinuierlichen Betriebstemperaturen bis zu 300 °C

Bietet eine Lebensdauer gemäß OEM-Spezifikationen (typischerweise 500.000 km)

Stellt durch präzise gefräste Zahnradverzahnung eine perfekte Verzahnung mit dem Anlasser sicher

Diese Schwungräder sind als direkte Ersatzteile für die SCANIA DC13/16- und VOLVO D11/D13-Motoren konzipiert und sind bei der Sanierung des Kupplungssystems unverzichtbar. Durch ihre präzise Konstruktion wird Kupplungsbrummen verhindert, der Verschleiß der Synchronringe reduziert und eine optimale Ausrichtung des Antriebsstrangs gewährleistet. Die ausgewuchtete Bauweise schützt die Hauptlager der Kurbelwelle und die Getriebewellen vor vibrationsbedingten Schäden und senkt die Gesamtbetriebskosten durch längere Bauteillebensdauer und minimierte ungeplante Ausfallzeiten.

Vertrauen Sie auf unsere OEM-Qualitätsschwungräder, um die Leistung und Zuverlässigkeit von SCANIA- und VOLVO-Lkw zu erhalten, und geben Sie Fuhrparkbetreibern das nötige Vertrauen für anspruchsvolle Transportaufgaben.

Warum werden wir als OEM-Experten für Abgaskrümmer bezeichnet |

Wir entwickeln jedes Jahr über 100 verschiedene Arten von Abgaskrümmer |

||||||

Dandong Pengxin Produktionsprozess für Abgaskrümmer |

Zeichnungserstellung: Die Grundlage für Präzision, 3D-Scannen und Konstruktion: Unsere erfahrenen Ingenieure verwenden hochentwickelte Scanner, um Muster in 2D-/3D-Zeichnungen umzuwandeln (7–10 Tage). |

||||||

Muster- und Probenteilfertigung: Wo der investierte Aufwand sich auszahlt |

Komplexität: Abgaskrümmer erfordern oft 3–5 Satz Metallformen (im Vergleich zu 1 Satz bei einfacheren Gussteilen). Produktionszeit: 35–40 Tage für Mehrkavitäten-Formen; 25–30 Tage für einfachere Designs. |

||||||

Erstbestellungen & Serienfertigung: Verantwortungsvolles Skalieren |

Maschinenzuweisung: Eine Manifold-Bestellung kann 2–3 Formmaschinen beanspruchen. Unsere 16-Maschinen-Anlage setzt dringende Bestellungen voraus und arbeitet mit Partnergießereien für unterstützende Kerne zusammen. |

||||||

Wie Anleger Verzögerungen mindern können |

Planen Sie 8–12 Wochen für die Muster/Probenteil-Erstellung ein. Eine Verkürzung dieses Zeitraums birgt Qualitätsrisiken. Erste Serien benötigen aufgrund von Prozessoptimierungen 20–30 % mehr Zeit. Nach der Genehmigung stabilisieren sich die Lieferzeiten. |

||||||

Vorverkauf

Im Verkauf

After-Sales

ergebnisse→Kontaktieren Sie uns für Ihre maßgeschneiderte Lösung.

Wie wurde Dandong Pengxin zum führenden Hersteller von Abgaskrümmerrohren

Prozessdesigns basieren auf Konstruktionszeichnungen

3D-Scanner

Metallform für Abgaskrümmer, Gekörnte Sandgusseinschuss

Metallform für Abgaskrümmer, Sandguss

Abgaskrümmer-Kernkasten

Schalldüsen-Maschine

Gekörnte Sandgusseinschuss

Formmaschinen

F&E

Produktionskapazität

Musterkontrolle

abaqus, Moldflow und Moldex 3D, zur Simulation des Speisesystems, zur Verringerung von Gussfehlern und zur Steigerung der Effizienz.

Qualitätskontrolle der Rohstoffe

Fertigungskontrolle