Plaquettes de fraisage en carbure de tungstène CNC pour outils coupants, services premium de moulage produit

- Vue d'ensemble

- Produits recommandés

Dans le monde de la fabrication de précision, les plaquettes de fraisage CNC en carbure tungstène représentent le summum de la technologie de coupe, offrant des performances exceptionnelles dans les applications d'usinage les plus exigeantes. Ces outils de coupe sophistiqués combinent une science des matériaux avancée avec une ingénierie de précision afin de garantir des capacités supérieures d'enlèvement de métal, une durée de vie prolongée des outils et une efficacité accrue de l'usinage dans les processus de fabrication industrielle.

Composition matérielle avancée

Les plaquettes en carbure de tungstène sont fabriquées à partir de poudre WC (poudre de carbure de tungstène), un composé constitué de tungstène et de carbone qui présente une combinaison unique de dureté extrême et de résistance fonctionnelle. Ce matériau de base est généralement combiné à des liants au cobalt par des procédés de fabrication spécialisés afin de créer une structure composite qui conserve son intégrité de coupe dans des conditions d'usinage à haute température et sous forte contrainte. La structure du matériau obtenue confère des propriétés exceptionnelles qui font du carbure de tungstène le choix privilégié pour les applications de fraisage CNC dans diverses industries.

La composition du matériau peut être personnalisée pour des applications spécifiques en modifiant la taille des grains, la teneur en cobalt et en ajoutant d'autres carbures, permettant ainsi de créer des nuances spécialisées optimisées pour des matériaux d'œuvre et des opérations d'usinage particuliers.

Caractéristiques de performance améliorées

Les plaquettes de fraisage en carbure de tungstène CNC offrent des caractéristiques de performance exceptionnelles qui se traduisent directement par une efficacité accrue de l'usinage et des économies de coûts :

Dureté Exceptionnelle : Avec des valeurs de dureté comprises entre Hv 1100 et 2200 (environ HRC 40-65), le carbure de tungstène conserve son tranchant beaucoup plus longtemps que les matériaux d'outils traditionnels. Cette extrême dureté assure une résistance remarquable à l'usure abrasive, garantissant des performances constantes tout au long de la durée de vie de l'outil.

Résistance Supérieure à la Chaleur : Ces plaquettes conservent leur intégrité structurelle et leurs capacités de coupe aux températures élevées rencontrées lors des opérations d'usinage à grande vitesse. La résistance du matériau à la déformation thermique permet d'augmenter les vitesses de coupe et les avances, réduisant ainsi significativement les temps de cycle.

Excellente résistance à l'usure : La combinaison d'une haute dureté et d'une structure métallurgique optimisée offre une résistance exceptionnelle aux différents mécanismes d'usure, notamment l'usure abrasive, adhésive et par diffusion. Cela se traduit par une durée de vie prolongée des outils et une réduction des coûts d'usinage par pièce.

Processus de fabrication précis

La production de plaquettes en carbure tungstène haut de gamme implique des technologies de fabrication sophistiquées garantissant une qualité et des performances constantes :

Métallurgie des poudres

Le processus de fabrication commence par la production de poudre de carbure tungstène, où l'oxyde de tungstène est réduit à l'hydrogène pour former une poudre fine de tungstène, qui est ensuite carbonurée à des températures comprises entre 1400 et 1700 °C pour produire de la poudre de carbure tungstène. Cette poudre fait l'objet d'un contrôle précis de la taille et de la distribution des grains afin d'obtenir des caractéristiques de performance spécifiques.

Mise en forme et frittage

Des techniques de mise en forme avancées, notamment le moulage par injection de poudre (PIM), permettent la production de géométries complexes d'inserts avec une grande précision dimensionnelle. Les inserts formés subissent un processus de frittage soigneusement contrôlé à des températures comprises entre 1300 et 1500 °C dans des fours sous vide, qui crée la structure dense et durcie caractéristique des outils en carbure haute performance.

Technologies de revêtement

Les inserts modernes en carbure sont souvent dotés de revêtements spécialisés appliqués par des procédés de dépôt chimique en phase vapeur (CVD) ou de dépôt physique en phase vapeur (PVD). Ces revêtements multicouches, comprenant des formulations telles que MT-TiCN+Al2O3+TiN et Silicone+TiAlN, améliorent davantage la résistance à l'usure, réduisent le frottement et renforcent la protection thermique.

Domaine d'application complet

Les plaquettes en carbure tungstène CNC servent une large gamme d'applications industrielles d'usinage :

Usinage spécifique aux matériaux

Traitement des aciers et aciers alliés : Des nuances spécialisées avec revêtements CVD optimisent les performances pour l'usinage de divers aciers, allant de l'acier doux aux aciers outils hautement alliés

Usinage de l'acier inoxydable : des nuances revêtues par PVD avec une ténacité améliorée au niveau des arêtes assurent des performances fiables lors de l'usinage de matériaux en acier inoxydable difficiles

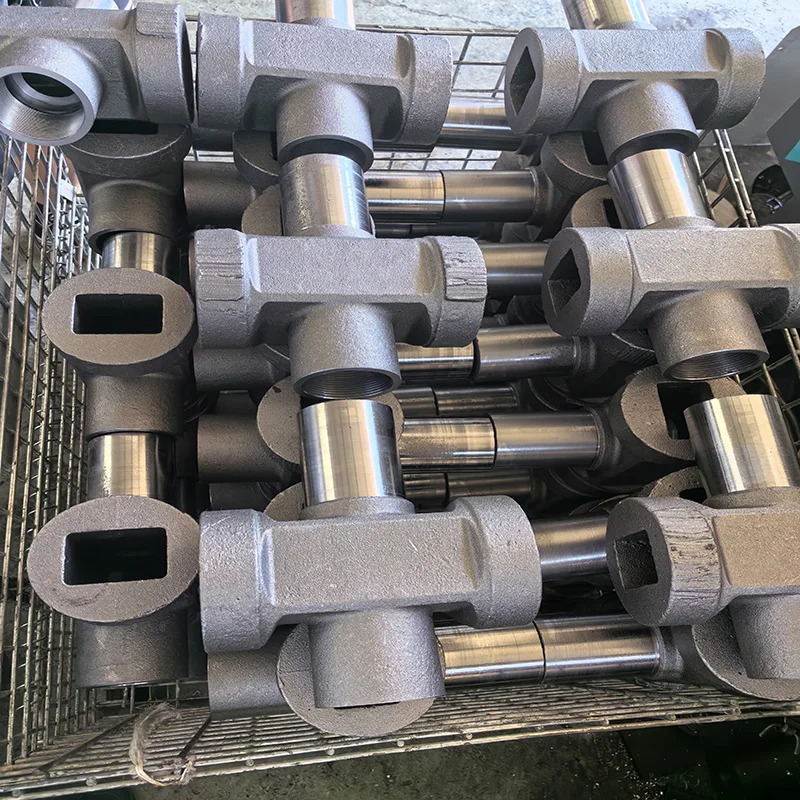

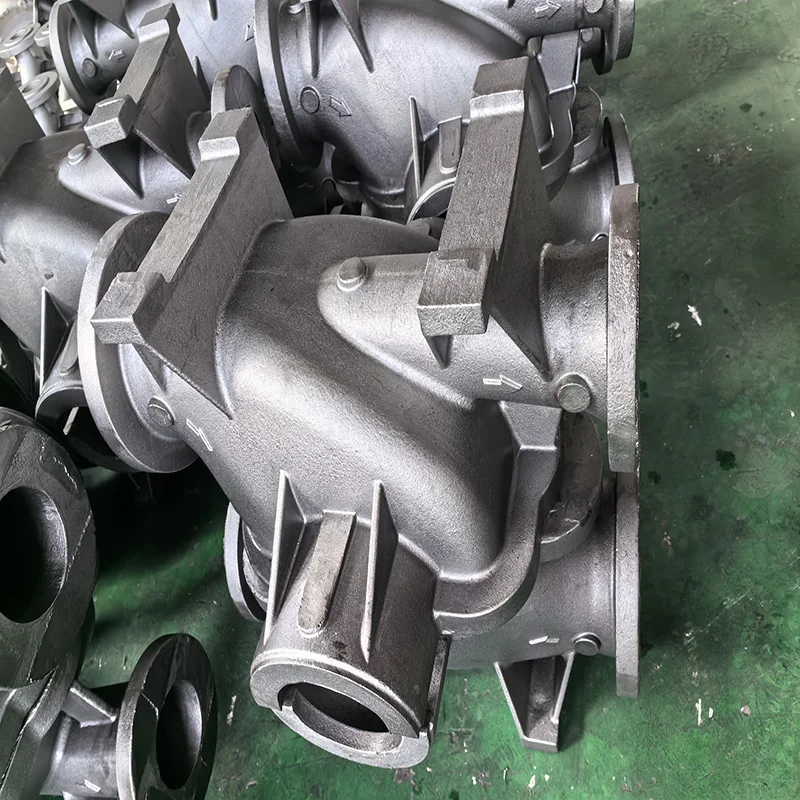

Applications sur fonte : géométries et nuances dédiées spécialement conçues pour les opérations d'usinage de fonte grise et de fonte ductile

Solutions spécifiques à l'opération

Applications d'ébauche : géométries d'inserts robustes avec des arêtes de coupe renforcées et des brise-copeaux conçus pour l'enlèvement important de matière

Opérations de finition : inserts rectifiés de précision avec des arêtes de coupe tranchantes qui offrent d'excellentes finitions de surface et des tolérances serrées

Coupe interrompue : inserts en nuance tenace dotés de substrats résistants aux chocs, préservant leurs performances dans des conditions d'usinage difficiles

Innovation technique et personnalisation

Les principaux fabricants proposent des capacités complètes de personnalisation, y compris des services OEM et ODM pour les carbures non standard

Matériau |

acier, acier inoxydable, aluminium, fer, acier au carbone, cuivre, laiton, alliage, etc. |

Épaisseur |

0,1 mm à 12 mm, selon votre demande |

Tailles |

1) Conformément aux dessins des clients 2) Selon les échantillons des clients |

Traitement de surface |

Anodisation, galvanisation, zinc, nickel, chromage, peinture en poudre, peinture, etc. |

Format de dessin |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, Draft. |

Emballage |

Polybag + boîte en carton + caisse en bois / palette, selon la demande du client |

Expédition |

1) Par coursier, comme DHL, TNT, Fedex, etc., généralement 5-7 jours pour arriver |

2) Par avion vers l'aéroport, généralement 3-4 jours pour arriver |

|

3) Par port maritime, généralement 15-30 jours pour arriver |

|

Délai de livraison |

dépend des quantités, généralement autour de 20 jours. |

Conditions de paiement |

Virement bancaire, Paypal, Assurance Commerce |

Certification |

ISO |

Service de logo |

fournie |

Application |

utilisé de manière très répandue dans la construction, l'industrie, et l'industrie automobile. |