- بررسی اجمالی

- محصولات پیشنهادی

در دنیای تولید دقیق، تیغههای فرز کربید تنگستن سیانسی نماد بالاترین فناوری برش هستند و عملکرد برجستهای در کاربردهای ماشینکاری سنگین ارائه میدهند. این ابزارهای برش پیشرفته، علم مواد پیشرفته را با مهندسی دقیق ترکیب میکنند تا قابلیت برداشت فلز عالی، عمر طولانیتر ابزار و بهرهوری افزایشیافته در فرآیندهای تولید صنعتی را فراهم کنند.

ترکیب مواد پیشرفته

قطعات کاربید تنگستن از پودر WC (پودر کاربید تنگستن)، ترکیبی از تنگستن و کربن که ترکیبی منحصربهفرد از سختی شدید و استحکام عملکردی دارد، ساخته میشوند. این ماده پایه معمولاً از طریق فرآیندهای تولید تخصصی با چسبهای کبالت ترکیب میشود تا ساختاری کامپوزیتی ایجاد شود که در شرایط ماشینکاری با دمای بالا و تنش زیاد، یکپارچگی برش خود را حفظ میکند. ساختار ماده حاصله، خواص استثنایی فراهم میکند که کاربید تنگستن را به انتخاب ترجیحی برای کاربردهای فرزکاری CNC در صنایع مختلف تبدیل میکند.

ترکیب مواد قابلیت سفارشیسازی برای کاربردهای خاص را از طریق تغییر اندازه دانهها، مقدار کبالت و افزودن کاربیدهای دیگر دارد که درجههای تخصصی را ایجاد میکند که برای مواد خاص قطعه کار و عملیات ماشینکاری بهینهسازی شدهاند.

ویژگیهای عملکردی افزایش یافته

درپوشهای فرزکاری CNC از جنس کاربید تنگستن، ویژگیهای عملکردی برجستهای ارائه میدهند که بهطور مستقیم منجر به بهبود کارایی ماشینکاری و صرفهجویی در هزینه میشوند:

سختی استثنایی: با مقادیر سختی در محدوده Hv 1100-2200 (تقریباً HRC 40-65)، کاربید تنگستن لبه برش خود را بهمراتب طولانیتر از مواد ابزارهای سنتی حفظ میکند. این سختی شدید، مقاومت برجستهای در برابر سایش ساینده فراهم میکند و عملکردی یکنواخت را در طول عمر ابزار تضمین میکند.

مقاومت عالی در برابر حرارت: این درپوشها در دماهای بالا که در عملیات ماشینکاری با سرعت بالا رخ میدهد، یکپارچگی ساختاری و قابلیت برش خود را حفظ میکنند. مقاومت ماده در برابر تغییر شکل حرارتی، امکان افزایش سرعتهای برش و نرخ پیشروی را فراهم میکند و بهطور قابلتوجهی زمان چرخه را کاهش میدهد.

مقاومت عالی در برابر سایش: ترکیب سختی بالا و ساختار متالورژیکی بهینه، مقاومت استثنایی در برابر مکانیسمهای مختلف سایش از جمله سایش ساینده، چسبندگی و پراکنش را فراهم میکند. این امر منجر به افزایش عمر ابزار و کاهش هزینههای ماشینکاری هر قطعه میشود.

فرآیندهای تولید دقیق

تولید درجههای بالای صفحات کاربید تنگستن شامل فناوریهای تولید پیشرفتهای است که کیفیت و عملکرد یکنواخت را تضمین میکنند:

فرآوری پودر فلزی

فرآیند تولید با تولید پودر کاربید تنگستن آغاز میشود، جایی که اکسید تنگستن با هیدروژن کاهش یافته و به پودر نرم تنگستن تبدیل میشود، سپس این پودر در دمای بین ۱۴۰۰ تا ۱۷۰۰ درجه سانتیگراد کربوره میشود تا پودر کاربید تنگستن تشکیل شود. این پودر از نظر اندازه دانه و توزیع آن دقیقاً کنترل میشود تا ویژگیهای عملکردی خاصی حاصل شوند.

شکلدهی و سینترینگ

تکنیکهای پیشرفته شکلدهی، از جمله قالبگیری تزریقی پودر (PIM)، امکان تولید هندسههای پیچیده درجات با دقت ابعادی بالا را فراهم میکنند. درجات ساختهشده تحت فرآیند سینتر کردن دقیق و کنترلشده در دمای بین ۱۳۰۰ تا ۱۵۰۰ درجه سانتیگراد در کورههای خلاء قرار میگیرند که منجر به ایجاد ساختار متراکم و سختشده مشخص ابزارهای کاربید با عملکرد بالا میشود.

فناوریهای پوششی

درجات مدرن کاربید اغلب دارای پوششهای سطحی تخصصی هستند که از طریق فرآیندهای رسوب بخار شیمیایی (CVD) یا رسوب بخار فیزیکی (PVD) اعمال میشوند. این پوششهای چندلایه، شامل ترکیباتی مانند MT-TiCN+Al2O3+TiN و سیلیکون+TiAlN، مقاومت در برابر سایش را افزایش داده، اصطکاک را کاهش داده و حفاظت حرارتی را بهبود میبخشند.

طیف گسترده ای از کاربردهای

درجات فرز کاربید تنگستن CNC در طیف وسیعی از کاربردهای صنعتی ماشینکاری استفاده میشوند:

ماشینکاری متناسب با جنس

پردازش فولاد و فولاد آلیاژی: درجات تخصصی با پوششهای CVD عملکرد بهینهای برای ماشینکاری انواع فولادها، از فولادهای کمکربن تا فولادهای ابزار پرآلیاژ، فراهم میکنند

ماشینکاری فولاد ضدزنگ: درجههای پوششدار با فرآیند PVD که دارای لبههای برشی مقاومتر هستند، عملکرد قابل اعتمادی در ماشینکاری مواد سخت فولاد ضدزنگ فراهم میکنند

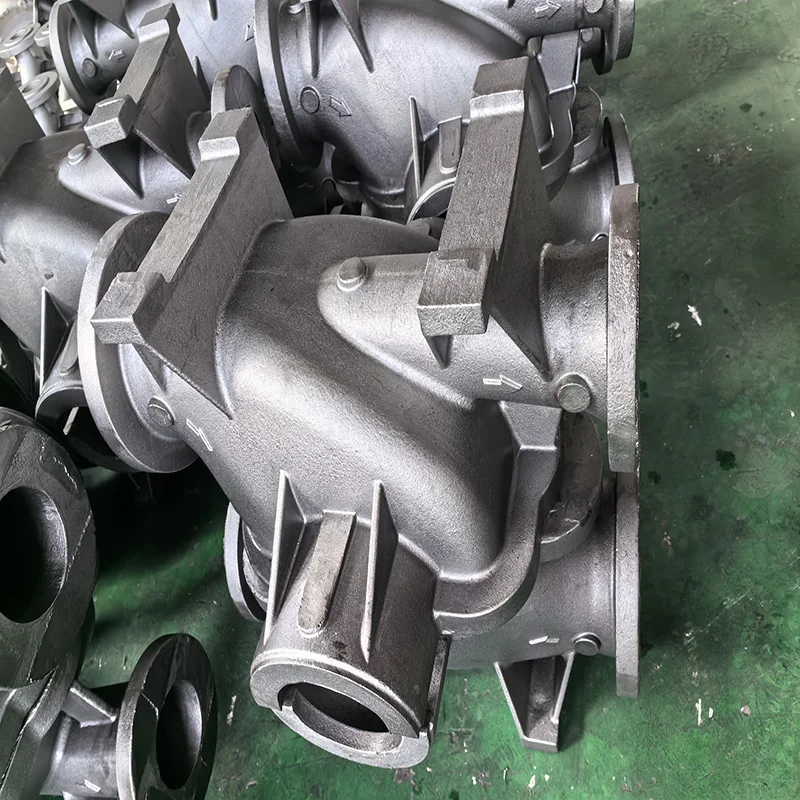

کاربردهای چدن: هندسهها و درجات اختصاصی که به طور خاص برای عملیات ماشینکاری چدن خاکستری و چدن نشکن طراحی شدهاند

راهکارهای اختصاصی برای عملیات

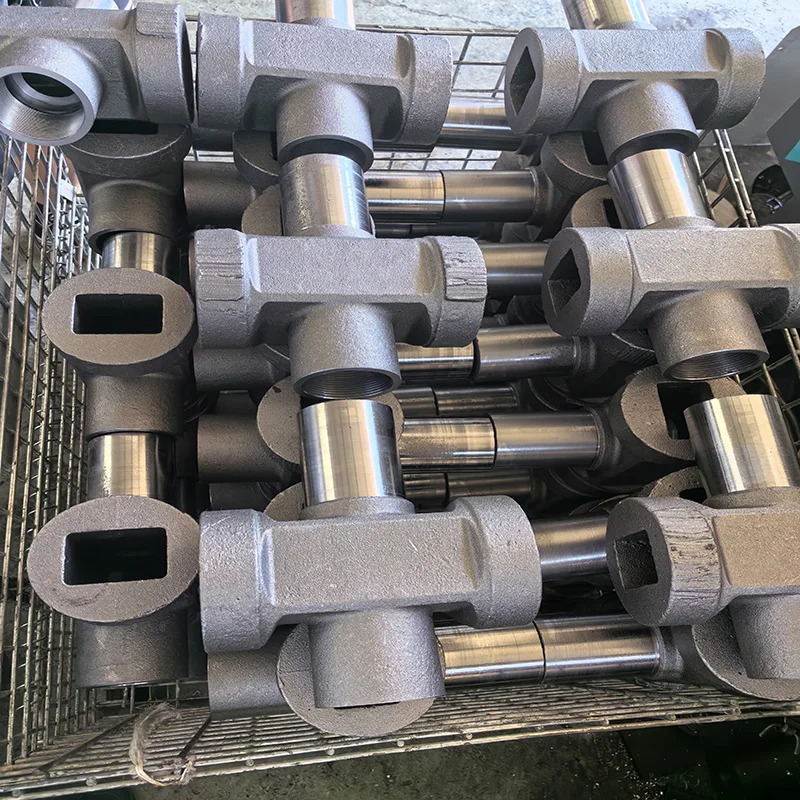

کاربردهای خشنکاری: هندسههای استحکاممند برای پلاگرهای برشی با لبههای قوی و شکستدهندههای ضایعات که برای حذف حجم زیادی از مواد طراحی شدهاند

عملیات پرداخت: پلاگرهای دقیق با لبههای تیز که سطوح بسیار صاف و تحملات تنگ را تضمین میکنند

برش قطعی: پلاگرهای با درجه مقاوم که دارای زیرلایههای مقاوم در برابر ضربه هستند و در شرایط سخت ماشینکاری عملکرد پایداری دارند

نوآوری فنی و سفارشیسازی

تولیدکنندگان پیشرو خدمات سفارشیسازی جامعی ارائه میدهند، از جمله خدمات OEM و ODM برای کاربیدهای غیراستاندارد

متریال |

فولاد، فولاد راست، آلومینیوم، آهن، فولاد کربنی، مس، برنج، آلیاژ، و غیره. |

ضخامت |

0.1 میلیمتر تا 12 میلیمتر، به درخواست شما |

ابعاد |

۱) بر اساس طرحهای مشتریان ۲) بر اساس نمونههای مشتریان |

درمان سطحی |

آنود کردن، زغالسنگ، روی، نیکل، کروم پوشش، پوشش پودر، نقاشی، و غیره. |

فرمت نقشه |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, طرح. |

بسته بندی |

در بستهبندی پلیباگ + جعبه کارتن + کیس چوبی/پالت، بر اساس درخواست مشتری |

حمل و نقل |

۱) توسط مرسوله، مثل DHL، TNT، Fedex، معمولاً ۵-۷ روز برای رسیدن |

۲) توسط هواپیما به فرودگاه، معمولاً ۳-۴ روز برای رسیدن |

|

۳) توسط بندر دریایی، معمولاً ۱۵-۳۰ روز برای رسیدن |

|

زمان تحویل |

بستگی به مقدار دارد، معمولاً حدود ۲۰ روز. |

شرایط پرداخت |

T/T، پی پال، تضمین معاملات |

گواهینامه |

ایزو<br> |

سرویس لوگو |

ارائه شده |

کاربرد |

استفاده گسترده در ساخت و ساز، صنعت، و صنعت خودرو. |