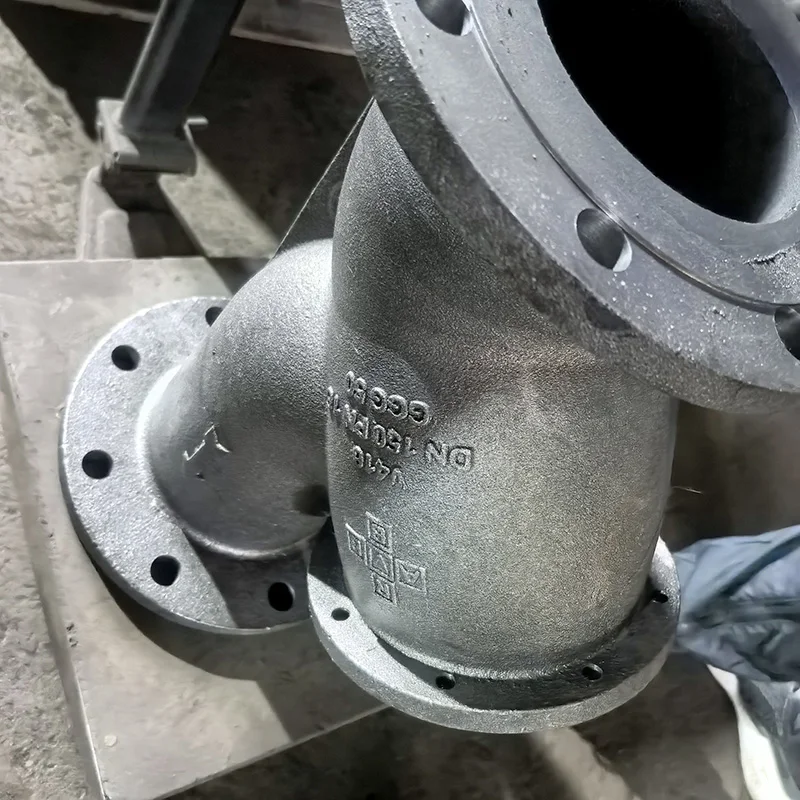

Dans les systèmes industriels de régulation de débit, les composants de vannes fabriqués par moulage en coquille avancé avec résine et sable représentent une amélioration significative en termes de précision dimensionnelle et de qualité de surface. Nos services spécialisés de fonderie se concentrent sur la production de pièces de vannes à tournant sphérique et de vannes d'arrêt à l'aide de cette technologie de moulage sophistiquée, offrant des composants répondant aux exigences strictes des applications haute pression et haute température. Cette méthode de fabrication fournit aux fabricants de vannes des pièces moulées de précision, garantissant des performances d'étanchéité fiables et une durée de vie prolongée dans des environnements exigeants de manipulation des fluides.

Excellence des matériaux et caractéristiques de performance

Nous utilisons des aciers au carbone de qualité supérieure (WCB, WCC) et des aciers inoxydables (CF8, CF8M) spécialement conçus pour les applications de vannes. Nos composants en acier au carbone WCB offrent une résistance à la traction minimale de 485 MPa avec d'excellentes capacités de rétention de pression dans une plage de températures allant de -29 °C à 425 °C. Les variantes en acier inoxydable offrent une résistance accrue à la corrosion avec une résistance à la traction minimale de 515 MPa, préservant l'intégrité mécanique dans des environnements chimiques agressifs. Le procédé de moulage en sable-résine par modèle à coquille assure une finition de surface supérieure (généralement entre 3,2 et 6,3 μm Ra) et une grande précision dimensionnelle, améliorant significativement la qualité des surfaces d'étanchéité et réduisant le besoin d'opérations d'usinage poussées, tout en maintenant une étanchéité sous pression jusqu'à des classes 2500 PSI.

Procédé de fabrication avancé

Notre fabrication intègre la technologie de moulage en coquille avec des systèmes de sable résineux, créant des moules présentant une stabilité dimensionnelle exceptionnelle (±0,0015 pouce par pouce) et une définition de surface précise. Le processus commence par le chauffage d'équipements modèles métalliques à des températures spécifiques, puis l'application de sable enduit de résine afin de former des demi-moules précis. Ces demi-moules sont assemblés en moules complets capables de reproduire des géométries de valve complexes avec des angles de dépouille minimes. Des paramètres de coulée contrôlés et des systèmes de remplissage spécialisés garantissent un remplissage adéquat des sections fines et des passages internes complexes. Chaque pièce de valve fait l'objet d'un usinage de précision sur des équipements CNC, en maintenant les tolérances d'alésage selon la norme IT8 et la planéité des brides à ±0,001 pouce par pied, assurant ainsi une compatibilité parfaite avec les composants associés.

Applications complètes pour vannes

Nos pièces de valves en moulage au sable-résine shell mould servent des fonctions critiques dans plusieurs secteurs industriels, notamment les oléoducs et gazoducs (normes API 600/602), les systèmes de production d'énergie (spécifications ASTM A216), les usines de transformation chimique et les installations de traitement de l'eau. La précision dimensionnelle améliorée et la qualité de surface rendent ces composants particulièrement adaptés aux applications sévères, telles que les réseaux de vapeur, le traitement des hydrocarbures et la manipulation de milieux corrosifs. Nos capacités de fabrication couvrent diverses classes de pression allant de 150 à 2500, avec des conceptions personnalisées disponibles pour répondre à des exigences opérationnelles spécifiques, y compris les services cryogéniques, les applications à haute température et la compatibilité avec des milieux corrosifs.

Associez-vous à notre fonderie pour des pièces de vannes sphériques et de vannes papillon en sable-résine moulées au shell, alliant précision manufacturière et ingénierie spécifique à l'application. Notre expertise technique en matière de technologie de fonderie et de conception de composants pour vannes garantit des solutions améliorant la performance des vannes, réduisant les coûts de fabrication et assurant un service fiable dans diverses applications de contrôle de fluides, soutenues par des certifications qualité complètes et des validations de performance.