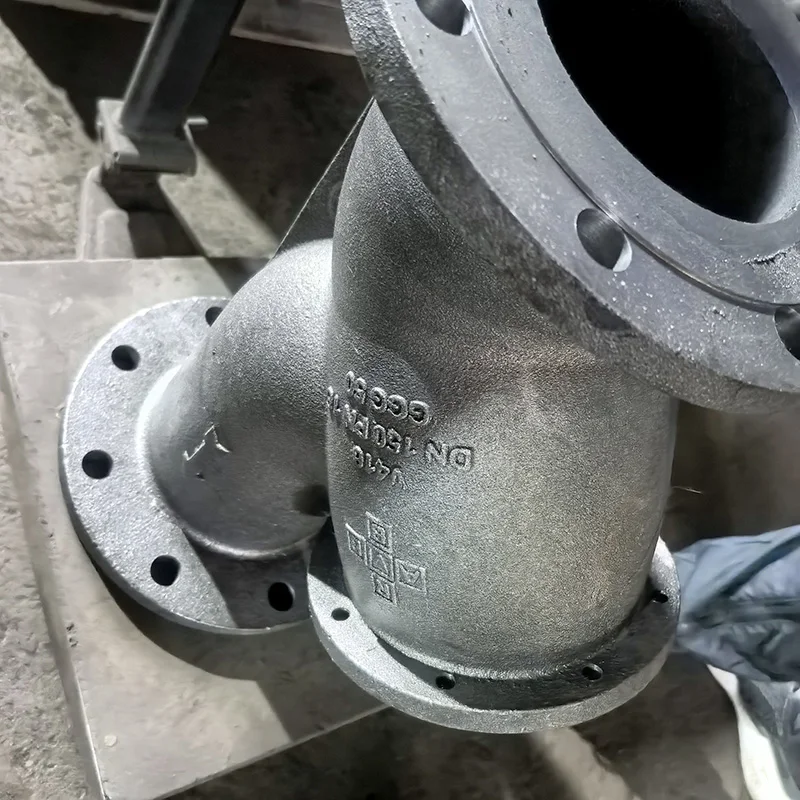

Nei sistemi industriali di controllo del flusso, i componenti delle valvole realizzati mediante fusione avanzata in stampo a guscio con resina e sabbia rappresentano un notevole miglioramento in termini di precisione dimensionale e qualità superficiale. I nostri servizi specializzati di fonderia si concentrano sulla produzione di parti per valvole a sfera e a saracinesca utilizzando questa tecnologia di fusione sofisticata, fornendo componenti che soddisfano i rigorosi requisiti applicativi ad alta pressione e alta temperatura. Questo metodo produttivo offre ai produttori di valvole parti ottenute con precisione nella fusione, che garantiscono prestazioni di tenuta affidabili e una lunga durata in ambienti impegnativi di gestione dei fluidi.

Eccellenza dei materiali e caratteristiche prestazionali

Utilizziamo acciai al carbonio di qualità superiore (WCB, WCC) e acciai inossidabili (CF8, CF8M) progettati specificamente per applicazioni valvolari. I nostri componenti in acciaio al carbonio WCB offrono una resistenza a trazione minima di 485 MPa con eccellenti capacità di tenuta della pressione in un intervallo di temperature compreso tra -29°C e 425°C. Le varianti in acciaio inossidabile offrono una maggiore resistenza alla corrosione con una resistenza a trazione minima di 515 MPa, mantenendo l'integrità meccanica in ambienti chimici aggressivi. Il processo di fusione con stampo a shell in sabbia resinosa garantisce una finitura superficiale superiore (tipicamente 3,2-6,3 μm Ra) e una costanza dimensionale, migliorando notevolmente la qualità delle superfici di tenuta e riducendo la necessità di operazioni di lavorazione estese, pur mantenendo la tenuta alla pressione fino a classificazioni di 2500 PSI.

Processo di Produzione Avanzato

La nostra produzione integra la tecnologia di fusione in stampo a guscio con sistemi di sabbia resinata, creando stampi con un'eccezionale stabilità dimensionale (±0,0015 pollici per pollice) e definizione superficiale. Il processo inizia con attrezzature modello in metallo riscaldate a temperature specifiche, sulle quali viene versata sabbia rivestita di resina per formare semistampi precisi. Questi semistampi vengono assemblati in stampi completi, in grado di riprodurre geometrie valvolari complesse con angoli di sformo minimi. Parametri controllati di colata e sistemi di alimentazione specializzati garantiscono un corretto riempimento di sezioni sottili e passaggi interni complessi. Ogni componente valvola subisce una lavorazione di precisione su macchine CNC, mantenendo tolleranze del foro entro gli standard IT8 e planarità delle flange entro 0,001 pollici al piede, assicurando una perfetta compatibilità con i componenti abbinati.

Applicazioni Valvole Complete

Le nostre valvole in sabbia di resina con stampo a guscio svolgono funzioni fondamentali in diversi settori industriali, tra cui oleodotti e gasdotti (norme API 600/602), sistemi di generazione di energia (specifiche ASTM A216), impianti per la lavorazione chimica e impianti di trattamento delle acque. L'elevata precisione dimensionale e la qualità superficiale rendono questi componenti particolarmente adatti per applicazioni gravose, come sistemi a vapore, lavorazione degli idrocarburi e gestione di mezzi corrosivi. Le nostre capacità produttive coprono diverse classi di pressione da 150 a 2500, con progetti personalizzati disponibili per esigenze operative specifiche, inclusi servizi criogenici, applicazioni ad alta temperatura e compatibilità con mezzi corrosivi.

Collabora con la nostra fonderia per componenti di valvole sferiche e a saracinesca in sabbia resinosa a stampo cavo, che uniscono precisione produttiva e ingegnerizzazione specifica per l'applicazione. La nostra competenza tecnica sia nella tecnologia di fusione che nel design dei componenti per valvole garantisce soluzioni in grado di migliorare le prestazioni delle valvole, ridurre i costi di produzione e assicurare un servizio affidabile in diverse applicazioni di controllo dei fluidi, supportate da certificazioni di qualità complete e da validazione delle prestazioni.