Usinage d'aluminium et d'acier inoxydable par fraisage CNC sur mesure, services de tournage et fraisage de précision, grande série

- Vue d'ensemble

- Produits recommandés

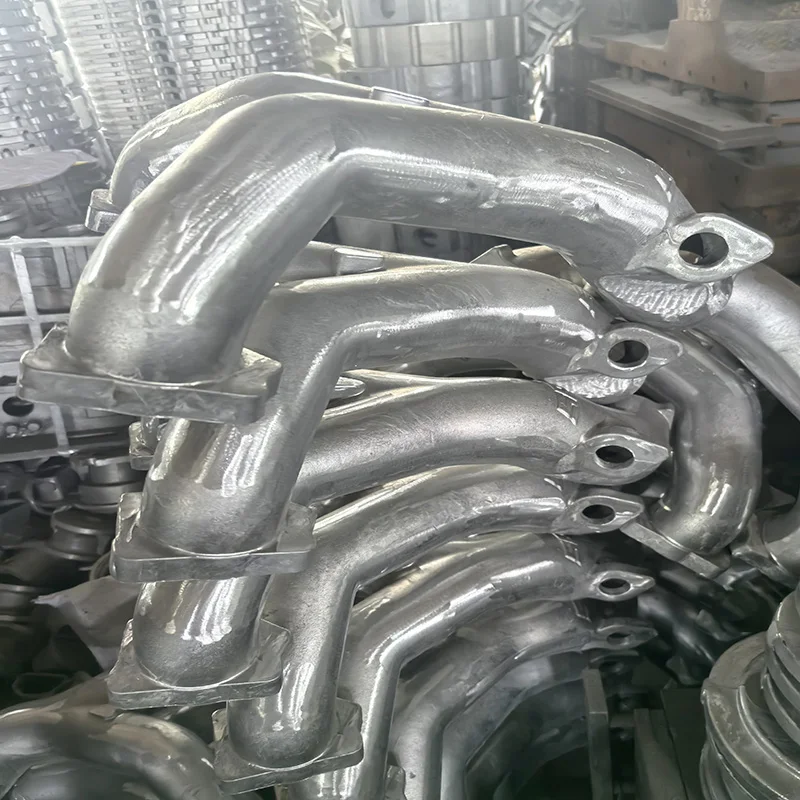

La fabrication moderne s'appuie de plus en plus sur des services de fraisage et de tournage CNC de précision pour produire des composants à grand volume avec une exactitude et une répétabilité exceptionnelles. Nos capacités spécialisées en production de masse de pièces en aluminium et en acier inoxydable offrent des solutions économiques aux industries exigeant une qualité constante sur de grandes séries.

Sélection de matériaux avancée

Les alliages d'aluminium (6061, 7075, 5052) offrent un excellent rapport résistance-poids, une très bonne conductivité thermique et électrique, ainsi qu'une résistance naturelle à la corrosion. Ces propriétés rendent l'aluminium idéal pour des applications où la réduction du poids est essentielle sans compromettre l'intégrité structurelle. La grande usinabilité du matériau permet des taux de production plus élevés et des finitions de surface supérieures.

Les aciers inoxydables (304, 316, 416) offrent une résistance mécanique supérieure, une excellente résistance à la corrosion et une grande stabilité thermique. L'acier inoxydable conserve ses propriétés dans des environnements agressifs, ce qui le rend adapté aux applications médicales, marines et de transformation chimique. La durabilité du matériau garantit des performances à long terme dans des conditions exigeantes.

Capacités de Fabrication Précise

Nos services de fraisage CNC utilisent des centres d'usinage avancés à 3, 4 et 5 axes, capables de produire des géométries complexes avec des tolérances strictes. L'usinage multiaxe permet un traitement complet des pièces en une seule configuration, réduisant le temps de production et minimisant les erreurs cumulatives.

Les opérations de tournage CNC utilisent des tours sophistiqués dotés d'outils motorisés, permettant l'usinage complet des pièces de révolution en une seule opération. Notre équipement peut traiter des barres d'un diamètre maximal de 65 mm et des pièces jusqu'à 500 mm de longueur, répondant ainsi aux besoins de production, qu'ils soient petits ou grands séries.

L'intégration de systèmes de chargement automatisés et de changeurs de palettes assure un fonctionnement continu, maximisant l'efficacité de production pour la fabrication de masse. Des systèmes avancés de gestion des outils maintiennent une qualité constante tout au long des cycles de production en surveillant l'usure des outils et en corrigeant automatiquement les écarts.

Avantages de la production de masse

Capacité élevée de volume avec une qualité constante entre les lots de production

Réduction des coûts par pièce grâce à des flux de production optimisés

Capacité de changement rapide minimisant les temps d'arrêt entre les séries de production

Contrôle qualité intégré garantissant une précision dimensionnelle dans une tolérance de ±0,005 pouce

Volumes de production évolutifs, allant de centaines à des centaines de milliers de composants

Domaine d'application complet

Automobile & Transport

Composants moteur et pièces de transmission

Éléments du système de carburant et boîtiers de capteurs

Supports structurels et composants de fixation

Aéronautique et Défense

Éléments structurels d'aéronefs

Boîtiers d'avionique et équipements de fixation

Composants de systèmes de défense et pièces mécaniques

Médical et santé

Composants d'instruments chirurgicaux

Boîtiers de dispositifs médicaux et mécanismes internes

Pièces d'équipement de diagnostic et composants de systèmes d'imagerie

Industriel et grand public

Pièces de systèmes de robotique et d'automatisation

Composants de gestion des fluides et corps de valves

Boîtiers d'appareils électroniques grand public et ensembles mécaniques

Systèmes d'assurance qualité

Nos processus de production de masse intègrent une gestion complète de la qualité :

Surveillance par contrôle statistique des processus des paramètres clés tout au long de la production

Inspection du premier exemplaire et vérification en cours de processus à l'aide de la technologie CMM

Certification des matériaux et traçabilité tout au long de la chaîne d'approvisionnement

Analyse de la finition de surface et tests fonctionnels des caractéristiques critiques

Dossiers qualité documentés pour chaque lot de production

Caractéristiques de l'efficacité de production

Lignes de production dédiées à la fabrication de composants à haut volume

Principes de fabrication Lean visant à réduire les gaspillages et à optimiser le flux de travail

Systèmes de planification avancés garantissant la livraison à temps pour les commandes importantes

Gestion des stocks prenant en charge les exigences de livraison juste-à-temps

Gestion de projet dédiée coordonnant tous les aspects de la production de masse

Matériau |

acier, acier inoxydable, aluminium, fer, acier au carbone, cuivre, laiton, alliage, etc. |

Épaisseur |

0,1 mm à 12 mm, selon votre demande |

Tailles |

1) Conformément aux dessins des clients 2) Selon les échantillons des clients |

Traitement de surface |

Anodisation, galvanisation, zinc, nickel, chromage, peinture en poudre, peinture, etc. |

Format de dessin |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, Draft. |

Emballage |

Polybag + boîte en carton + caisse en bois / palette, selon la demande du client |

Expédition |

1) Par coursier, comme DHL, TNT, Fedex, etc., généralement 5-7 jours pour arriver |

2) Par avion vers l'aéroport, généralement 3-4 jours pour arriver |

|

3) Par port maritime, généralement 15-30 jours pour arriver |

|

Délai de livraison |

dépend des quantités, généralement autour de 20 jours. |

Conditions de paiement |

Virement bancaire, Paypal, Assurance Commerce |

Certification |

ISO |

Service de logo |

fournie |

Application |

utilisé de manière très répandue dans la construction, l'industrie, et l'industrie automobile. |