Mecanizado personalizado por fresado CNC de aluminio y acero inoxidable, servicios de torno y fresado de precisión, producción en masa

- Descripción general

- Productos recomendados

La fabricación moderna depende cada vez más de los servicios de fresado y torneado CNC de precisión para producir componentes de alto volumen con una exactitud y repetibilidad excepcionales. Nuestras capacidades especializadas en producción en masa de piezas de aluminio y acero inoxidable ofrecen soluciones rentables para industrias que requieren una calidad constante en grandes series de producción.

Selección Avanzada de Materiales

Las aleaciones de aluminio (6061, 7075, 5052) ofrecen una excelente relación resistencia-peso, alta conductividad térmica y eléctrica, y resistencia natural a la corrosión. Estas propiedades hacen que el aluminio sea ideal para aplicaciones donde la reducción de peso es crítica sin comprometer la integridad estructural. La excelente maquinabilidad del material permite mayores tasas de producción y acabados superficiales superiores.

Los aceros inoxidables (grados 304, 316, 416) proporcionan una resistencia mecánica superior, una excepcional resistencia a la corrosión y una excelente estabilidad térmica. El acero inoxidable mantiene sus propiedades en entornos agresivos, lo que lo hace adecuado para aplicaciones médicas, marinas y de procesamiento químico. La durabilidad del material garantiza un rendimiento a largo plazo en condiciones exigentes.

Capacidades de Fabricación de Precisión

Nuestros servicios de fresado CNC utilizan centros de mecanizado avanzados de 3, 4 y 5 ejes, capaces de producir geometrías complejas con tolerancias ajustadas. El mecanizado multieje permite el procesamiento completo de piezas en una sola configuración, reduciendo el tiempo de producción y minimizando errores acumulativos.

Las operaciones de torneado CNC emplean tornos sofisticados con herramientas activas, lo que permite la mecanización completa de piezas rotacionales en una sola operación. Nuestro equipo maneja material redondo de hasta 65 mm de diámetro y piezas de hasta 500 mm de longitud, atendiendo tanto a requisitos de producción pequeña como grande.

La integración de sistemas automatizados de carga y cambiadores de palets garantiza un funcionamiento continuo, maximizando la eficiencia productiva en la fabricación en masa. Sistemas avanzados de gestión de herramientas mantienen una calidad constante durante los ciclos de producción mediante el monitoreo del desgaste de las herramientas y la compensación automática de desviaciones.

Ventajas de la Producción en Masa

Capacidad de alto volumen con calidad consistente en todos los lotes de producción

Costos reducidos por pieza mediante flujos de producción optimizados

Capacidad de cambio rápido que minimiza el tiempo de inactividad entre ciclos de producción

Control de calidad integrado que garantiza precisión dimensional dentro de ±0,005 pulgadas

Volúmenes de producción escalables desde cientos hasta cientos de miles de componentes

Amplio Campo de Aplicación

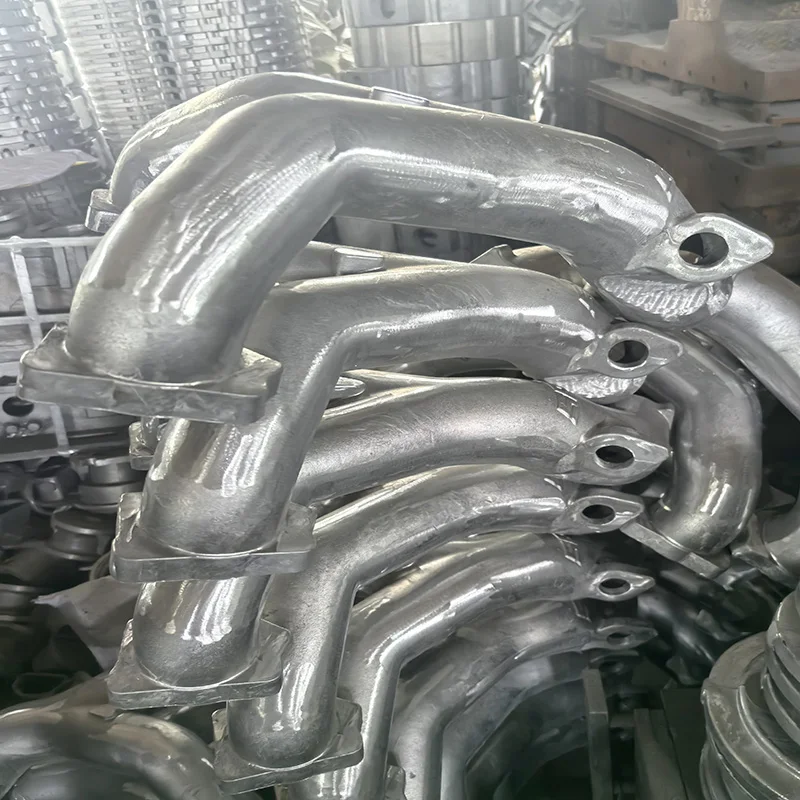

Automotriz y Transporte

Componentes del motor y piezas de transmisión

Elementos del sistema de combustible y carcasas de sensores

Soportes estructurales y componentes de montaje

Aeroespacial y Defensa

Elementos estructurales de aeronaves

Carcasas de aviónica y hardware de montaje

Componentes de sistemas de defensa y piezas de mecanismos

Médico y atención sanitaria

Componentes de instrumentos quirúrgicos

Carcasas de dispositivos médicos y mecanismos internos

Piezas de equipos de diagnóstico y componentes de sistemas de imagen

Industrial y de consumo

Piezas de sistemas de robótica y automatización

Componentes para manejo de fluidos y cuerpos de válvulas

Carcasas para electrónica de consumo y conjuntos mecánicos

Sistemas de garantía de calidad

Nuestros procesos de producción en masa incorporan una gestión integral de la calidad:

Control estadístico del proceso para supervisar parámetros clave durante toda la producción

Inspección del primer artículo y verificación en proceso utilizando tecnología CMM

Certificación de materiales y trazabilidad a lo largo de la cadena de suministro

Análisis del acabado superficial y pruebas funcionales de características críticas

Registros de calidad documentados para cada lote de producción

Características de Eficiencia en la Producción

Líneas de producción dedicadas para la fabricación de componentes de alto volumen

Principios de fabricación esbelta que minimizan el desperdicio y optimizan el flujo de trabajo

Sistemas avanzados de programación que garantizan la entrega a tiempo para pedidos grandes

Gestión de inventario que cumple con los requisitos de entrega justo a tiempo

Gestión de proyectos dedicada que coordina todos los aspectos de la producción en masa

Material |

acero, acero inoxidable, aluminio, hierro, acero al carbono, cobre, latón, aleación, etc. |

Espesor |

0.1mm a 12mm, según su solicitud |

Tallas |

1) De acuerdo con los dibujos de los clientes 2) De acuerdo con los muestras de los clientes |

Tratamiento superficial |

Anodizado, galvanizado, zinc, níquel, cromado, recubrimiento en polvo, pintura, etc. |

Formato de dibujo |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, Borrador. |

Embalaje |

Polibolsa+Cartón+Estuche de madera/Palet, según la solicitud del cliente |

Envío |

1) Por mensajería, como DHL, TNT, Fedex, etc., usualmente llega en 5-7 días |

2) Por aire al aeropuerto, usualmente llega en 3-4 días |

|

3) Por puerto marítimo, usualmente llega en 15-30 días |

|

Tiempo de entrega |

depende de las cantidades, usualmente alrededor de 20 días. |

Término de pago |

T/T, Paypal, Trade Assurance |

Certificación |

ISO |

Servicio de Logo |

proporcionado |

Aplicación |

ampliamente utilizado en la construcción, industria, industria automotriz. |