Kundenspezifische CNC-Fräsbearbeitung von Aluminium und Edelstahl, Präzisionsdreh- und Fräsdienstleistungen, Serienfertigung

- Überblick

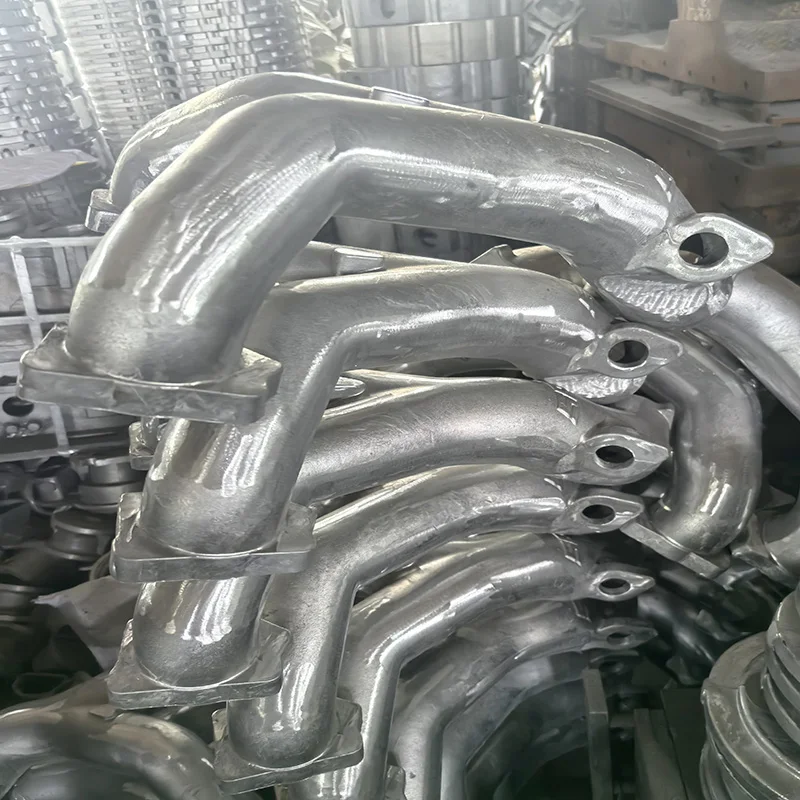

- Empfohlene Produkte

Die moderne Fertigung ist zunehmend auf präzise CNC-Fräs- und Drehdienstleistungen angewiesen, um hochvolumige Komponenten mit außergewöhnlicher Genauigkeit und Wiederholbarkeit herzustellen. Unsere spezialisierten Serienfertigungskapazitäten für Teile aus Aluminium und Edelstahl bieten kosteneffiziente Lösungen für Branchen, die gleichbleibende Qualität bei großen Stückzahlen benötigen.

Fortschrittliche Materialauswahl

Aluminiumlegierungen (6061, 7075, 5052) bieten ein hervorragendes Verhältnis von Festigkeit zu Gewicht, ausgezeichnete thermische und elektrische Leitfähigkeit sowie natürlichen Korrosionsschutz. Diese Eigenschaften machen Aluminium ideal für Anwendungen, bei denen eine Gewichtsreduzierung entscheidend ist, ohne die strukturelle Integrität zu beeinträchtigen. Die hervorragende Bearbeitbarkeit des Materials ermöglicht höhere Produktionsraten und bessere Oberflächenqualitäten.

Edelstahlqualitäten (304, 316, 416) bieten überlegene mechanische Festigkeit, außergewöhnliche Korrosionsbeständigkeit und exzellente Temperaturstabilität. Edelstahl behält seine Eigenschaften in rauen Umgebungen bei, wodurch er für medizinische, maritime und chemische Verfahrensanwendungen geeignet ist. Die Langlebigkeit des Materials gewährleistet eine langfristige Leistung unter anspruchsvollen Bedingungen.

Fertigungsfähigkeiten mit Präzision

Unsere CNC-Fräsleistungen nutzen fortschrittliche 3-, 4- und 5-Achs-Bearbeitungszentren, die in der Lage sind, komplexe Geometrien mit engen Toleranzen herzustellen. Die Mehrachs-Bearbeitung ermöglicht die vollständige Bearbeitung von Bauteilen in einer einzigen Aufspannung, wodurch die Produktionszeit verkürzt und kumulative Fehler minimiert werden.

CNC-Drehoperationen setzen hochentwickelte Drehmaschinen mit angetriebenen Werkzeugen ein, die eine komplette Bearbeitung rotationssymmetrischer Teile in einem einzigen Arbeitsgang ermöglichen. Unsere Anlagen verarbeiten Stabmaterial bis zu einem Durchmesser von 65 mm und Bauteile bis zu einer Länge von 500 mm und unterstützen sowohl Klein- als auch Großserienproduktion.

Die Integration automatisierter Ladesysteme und Palettenwechsler gewährleistet einen kontinuierlichen Betrieb und maximiert die Produktionseffizienz bei der Massenfertigung. Fortschrittliche Werkzeugmanagementsysteme sorgen während der gesamten Produktionsdurchläufe für gleichbleibende Qualität, indem sie den Werkzeugverschleiß überwachen und automatisch Abweichungen ausgleichen.

Vorteile der Massenproduktion

Hohe Produktionskapazität bei gleichbleibender Qualität über alle Produktionschargen hinweg

Reduzierte Kosten pro Bauteil durch optimierte Produktionsabläufe

Schnelle Umrüstbarkeit, die Stillstandszeiten zwischen Produktionsläufen minimiert

Integrierte Qualitätskontrolle, die die Maßhaltigkeit innerhalb von ±0,005 Zoll sicherstellt

Skalierbare Produktionsmengen von hunderten bis zu mehreren hunderttausend Komponenten

Umfangreiches Anwendungsspektrum

Automobil- und Transportwesen

Motorbauteile und Getriebeteile

Bestandteile des Kraftstoffsystems und Sensorgehäuse

Strukturhalterungen und Montagekomponenten

Luft- und Raumfahrt & Verteidigung

Flugzeug-Strukturelemente

Avionik-Gehäuse und Montagehardware

Komponenten für Verteidigungssysteme und Mechanismusteile

Medizin & Gesundheitswesen

Chirurgische Instrumentenkomponenten

Gehäuse und innere Mechanismen für medizinische Geräte

Diagnosegerätebauteile und Komponenten von Abbildungssystemen

Industrielle und consumernahe Anwendungen

Teile für Robotik- und Automatisierungssysteme

Komponenten für Fluidtechnik und Ventilgehäuse

Gehäuse für Unterhaltungselektronik und mechanische Baugruppen

Qualitätssicherungssysteme

Unsere Serienfertigungsprozesse beinhalten ein umfassendes Qualitätsmanagement:

Statistische Prozesssteuerung zur Überwachung wichtiger Parameter während der Produktion

Erstmustertechnische Prüfung und prozessbegleitende Verifizierung mittels CMM-Technologie

Materialzertifizierung und Rückverfolgbarkeit entlang der gesamten Lieferkette

Oberflächenanalyse und funktionale Prüfung kritischer Merkmale

Dokumentierte Qualitätsaufzeichnungen für jede Produktionscharge

Produktions-effizienzmerkmale

Dedizierte Produktionslinien für die Fertigung von Hochvolumen-Komponenten

Lean-Manufacturing-Prinzipien zur Minimierung von Verschwendung und Optimierung des Arbeitsablaufs

Fortgeschrittene Planungssysteme, die pünktliche Lieferung bei großen Aufträgen sicherstellen

Bestandsverwaltung, die Just-in-Time-Lieferanforderungen unterstützt

Dediziertes Projektmanagement zur Koordination aller Aspekte der Serienproduktion

Material |

stahl, Edelstahl, Aluminium, Eisen, Kohlenstoffstahl, Kupfer, Messing, Legierung usw. |

Dicke |

0,1mm bis 12mm, je nach Ihrem Wunsch |

Größen |

1) Gemäß Kundenzeichnungen 2) Gemäß Kundenproben |

Oberflächenbehandlung |

Anodieren, galvanisieren, Zink, Nickel, Chromüberzug, Pulverbeschichtung, Lackieren usw. |

Zeichnungsformat |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, Draft. |

Verpackung |

Polybeutel+Karton+Holzkiste/Palette, je nach Kundenanforderung |

Versand |

1) Per Kurier, wie DHL, TNT, Fedex usw., normalerweise Ankunftszeit 5-7 Tage |

2) Per Luftfracht zum Flughafen, normalerweise Ankunftszeit 3-4 Tage |

|

3) Per Seefracht, normalerweise Ankunftszeit 15-30 Tage |

|

Lieferzeit |

je nach Mengen, normalerweise etwa 20 Tage. |

Zahlungsbedingung |

T/T, Paypal, Trade Assurance |

Zertifizierung |

ISO |

Logo-Service |

bereitgestellten |

Anwendung |

wird breit in der Baubranche, Industrie, Automobilindustrie eingesetzt. |