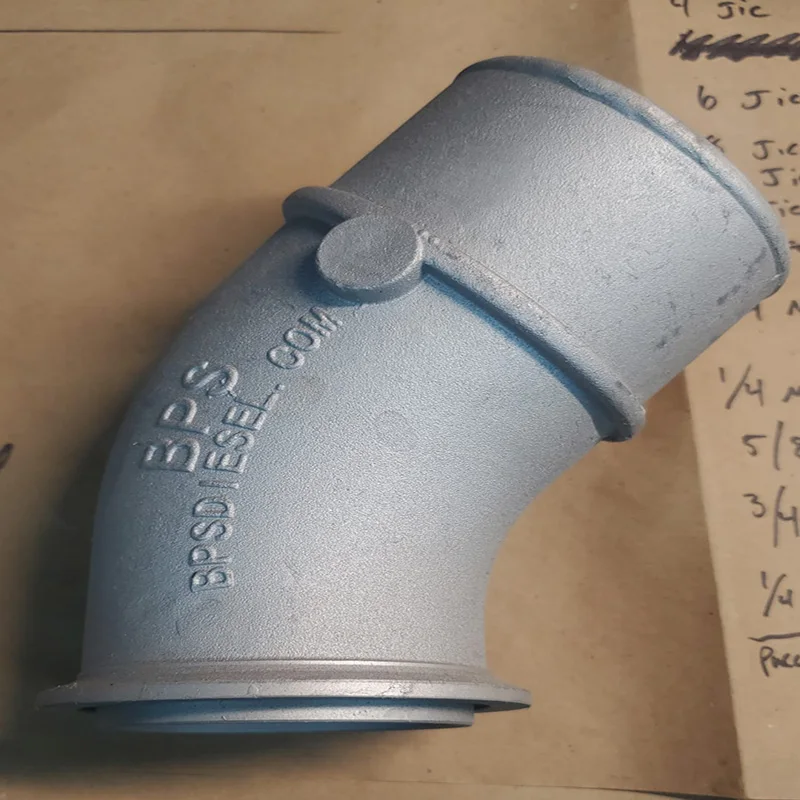

Pièce de fonderie, pièces de fonderie sous pression en alliage d'aluminium, pièces en acier moulé

- Vue d'ensemble

- Produits recommandés

Aperçu technique

Les procédés de moulage sous pression en alliage d'aluminium et de fonderie en acier représentent des technologies de fabrication avancées permettant la production de composants métalliques haute performance. Ces méthodes permettent de créer des géométries complexes avec une excellente stabilité dimensionnelle et des propriétés mécaniques élevées, destinées à diverses applications industrielles où la fiabilité et la précision sont essentielles.

Spécifications des matériaux

Nuances d'alliage d'aluminium

A380 : Excellente fluidité et propriétés mécaniques

ADC12 : Résistance à la corrosion et aptitude au moulage supérieures

A360 : Étanchéité à la pression et résistance à la corrosion exceptionnelles

A413 : excellente étanchéité à la pression et grande résistance aux chocs

Matériaux de fonderie en acier

Aciers au carbone : ASTM A216 WCB, WCC

Aciers faiblement alliés : Propriétés mécaniques améliorées

Aciers inoxydables : 304, 316, CA15 pour la résistance à la corrosion

Aciers résistants à la chaleur : Adaptés aux applications à haute température

Excellence du processus de fabrication

Processus de coulée sous pression en aluminium

Conception du moule : Outils de précision avec systèmes de gestion thermique

Fusion : Fusion en atmosphère contrôlée à 580-680 °C

Injection : Injection à haute pression (500-1500 bar)

Refroidissement : Contrôle optimisé de la solidification

Éjection : Démoulage automatisé

Débarbouillage : Élimination des bavures et finition

Méthodologie de fonderie de l'acier

Fabrication du modèle : Modèles en bois ou en métal

Préparation du moule : procédés de moulage au sable

Coulée : coulée à température contrôlée

Solidification : cycles de refroidissement maîtrisés

Traitement thermique : normalisation, trempe, revenu

Traitement de surface : sablage, usinage

Caractéristiques de performance

Pièces en aluminium moulées sous pression

Rapport haute résistance/poids

Excellente précision dimensionnelle (±0,1 mm)

Finition de surface supérieure (Ra 1,6-3,2 μm)

Bonne conductivité thermique et électrique

Capacité de paroi mince (épaisseur minimale de 0,5 mm)

Pièces moulées en acier

Grande résistance mécanique et ténacité

Résistance exceptionnelle à l'usure

Bonne résistance aux impacts

Performance à Haute Température Supérieure

Durabilité et durée de vie améliorées

Systèmes d'assurance qualité

Certification des matériaux et traçabilité

Vérification dimensionnelle avec machine à mesurer tridimensionnelle (MMT)

Contrôle par rayons X et ultrasons

Essais des propriétés mécaniques

Essai de pression pour composants étanches

Analyse de la microstructure

Applications industrielles

Industrie automobile

Bloc-moteurs et carter de transmission

Composants d'assemblage et boîtiers

Pièces de renfort structurel

Secteur aérospatial

Composants structurels d'aéronefs

Pièces de fixation du moteur

Éléments du système de commande

Machines industrielles

Corps de pompes et de vannes

Châssis et supports de machines

Composants du système hydraulique

Électronique et Télécommunications

Composants de dissipateur thermique

Housses électroniques

Boîtiers de dispositifs de communication

Avantages techniques

Haute efficacité et répétabilité de production

Capacité de Géométrie Complexe

Exigences de usinage réduites

Production de masse rentable

Contrôle Qualité Constant

Optimisation des propriétés des matériaux

Ces technologies de fonderie avancées continuent d'évoluer avec l'intégration de l'automatisation, de la surveillance en temps réel des processus et des systèmes de contrôle qualité, répondant ainsi à des exigences de plus en plus strictes dans les secteurs mondiaux de la fabrication. La combinaison des procédés de fonderie sous pression en aluminium et de fonderie en acier offre des solutions complètes pour diverses applications industrielles où la précision, la fiabilité et les performances sont critiques.

Matériau |

acier, acier inoxydable, aluminium, fer, acier au carbone, cuivre, laiton, alliage, etc. |

Épaisseur |

0,1 mm à 12 mm, selon votre demande |

Tailles |

1) Conformément aux dessins des clients 2) Selon les échantillons des clients |

Traitement de surface |

Anodisation, galvanisation, zinc, nickel, chromage, peinture en poudre, peinture, etc. |

Format de dessin |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, Draft. |

Emballage |

Polybag + boîte en carton + caisse en bois / palette, selon la demande du client |

Expédition |

1) Par coursier, comme DHL, TNT, Fedex, etc., généralement 5-7 jours pour arriver |

2) Par avion vers l'aéroport, généralement 3-4 jours pour arriver |

|

3) Par port maritime, généralement 15-30 jours pour arriver |

|

Délai de livraison |

dépend des quantités, généralement autour de 20 jours. |

Conditions de paiement |

Virement bancaire, Paypal, Assurance Commerce |

Certification |

ISO |

Service de logo |

fournie |

Application |

utilisé de manière très répandue dans la construction, l'industrie, et l'industrie automobile. |