Servizi OEM industriali di fusione sotto pressione in acciaio inossidabile ad alto contenuto di magnesio, ghisa, ottone, lega di alluminio

- Panoramica

- Prodotti consigliati

Come produttore industriale OEM specializzato, offriamo soluzioni complete di pressofusione per diverse leghe metalliche, tra cui leghe ad alto contenuto di magnesio, acciaio inossidabile, ghisa, ottone e lega di alluminio. Il nostro approccio produttivo integrato combina tecnologie avanzate di pressofusione con ingegneria di precisione per fornire componenti ad alte prestazioni conformi a rigorose specifiche industriali in diversi settori.

Competenze sui materiali e caratteristiche prestazionali

Le nostre capacità produttive comprendono diversi gruppi specializzati di materiali, ciascuno con vantaggi prestazionali distinti:

Leghe ad alto contenuto di magnesio

Lavoriamo leghe di magnesio premium, inclusi AZ91D e AM60B, offrendo rapporti resistenza-peso eccezionali, superiori alla maggior parte delle leghe di alluminio. Questi materiali forniscono un'elevata capacità di smorzamento, una buona lavorabilità e proprietà di schermatura elettromagnetica, con una resistenza a trazione che raggiunge 230-280 MPa.

Componenti in Acciaio Inossidabile

I nostri servizi di fusione in acciaio inossidabile utilizzano le qualità 304 e 316 per una superiore resistenza alla corrosione in ambienti aggressivi. Questi materiali mantengono eccellenti proprietà meccaniche a temperature elevate e offrono una buona resistenza agli urti con una resistenza a trazione compresa tra 515 e 620 MPa.

Ghisa e leghe di ottone

Produciamo componenti in ghisa (G25-G35) noti per l'eccellente smorzamento delle vibrazioni e la resistenza all'usura, mentre le nostre leghe di ottone (C85700, C87500) offrono un'elevata resistenza alla corrosione, una superiore lavorabilità e proprietà antimicrobiche naturali.

Leghe di Alluminio

La nostra fusione a pressione in alluminio è specializzata nelle leghe A380 e ADC12, offrendo rapporti ottimali tra resistenza e peso, buona resistenza alla corrosione ed eccellente conducibilità termica con una resistenza a trazione fino a 324 MPa.

Tecnologia Avanzata di Fusione a Pressione

La nostra metodologia produttiva impiega sistemi all'avanguardia di fusione a pressione:

Processo di pressofusione ad alta pressione

Utilizziamo macchine per la fusione a camera fredda avanzate, con controllo preciso dei parametri, caratterizzate da:

Sistemi computerizzati di controllo in tempo reale della gettata

Movimentazione automatizzata del metallo fuso per garantire uniformità

Monitoraggio preciso della temperatura durante tutto il processo

Profilazione dell'iniezione in più stadi per un riempimento ottimale della cavità

Tecnologia Assistita da Vuoto

Per applicazioni critiche, implementiamo la fusione ad alto vuoto che riduce la pressione nella cavità al di sotto di 5 kPa prima dell'iniezione. Questo riduce significativamente la porosità da gas, consente trattamenti termici successivi e migliora le proprietà meccaniche per tutti i tipi di lega.

Ottimizzazione dei processi

Il nostro team di ingegneria utilizza software CAD/CAE per un'analisi completa del flusso dello stampo e della simulazione di solidificazione, ottimizzando i sistemi di alimentazione e i parametri di raffreddamento per ogni specifica lega al fine di garantire accuratezza dimensionale e integrità strutturale.

Garanzia di qualità e certificazione

Manteniamo rigorosi protocolli di controllo qualità lungo tutto il processo produttivo:

Analisi spettrochimica per un preciso controllo della composizione del materiale

Ispezione con raggi X e con liquidi penetranti per il rilevamento di difetti interni

Verifica mediante macchina di misura a coordinate (CMM) per l'accuratezza dimensionale

Prove sulle proprietà meccaniche per verificare le specifiche prestazionali

Ispezione del primo campione e processi di approvazione dei componenti in produzione

Conformità agli standard internazionali di gestione della qualità

Applicazioni Industriali e Soluzioni

I nostri servizi di pressofusione supportano le esigenze di svariati settori industriali:

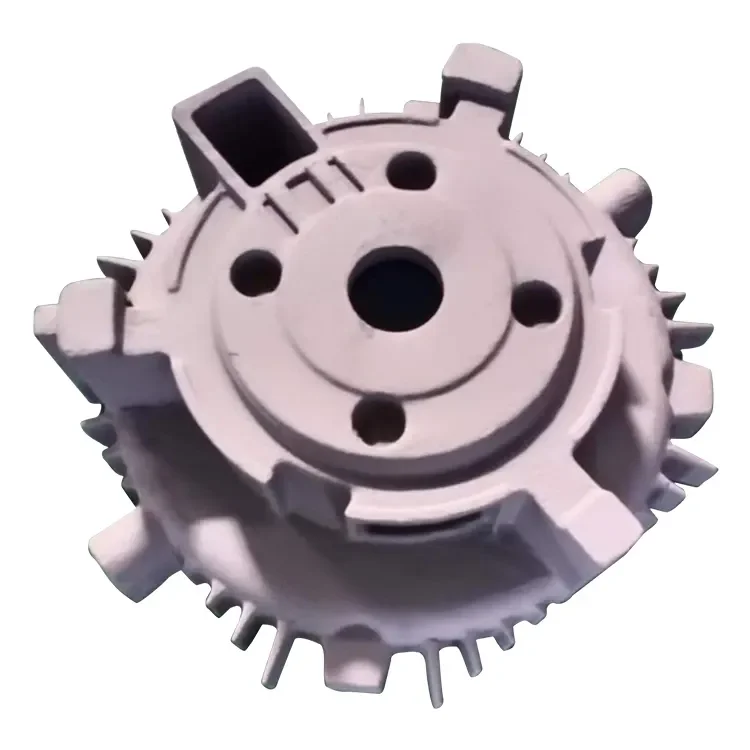

Industria Automobilistica: Componenti motore, alloggiamenti per trasmissione e supporti strutturali

Settore aerospaziale: componenti strutturali leggeri e parti per strumentazione

Produzione di elettronica: componenti per involucri e elementi di dissipazione del calore

Attrezzature Industriali: alloggiamenti per pompe, corpi valvola e componenti per macchinari

Prodotti per il consumatore: componenti per beni durevoli e parti per elettrodomestici

Combinando tecnologie avanzate di pressofusione con un'ampia esperienza nei materiali, forniamo componenti OEM che ottimizzano le prestazioni, riducono i costi di produzione e garantiscono un funzionamento affidabile in ambienti industriali gravosi. Il nostro team di ingegneria collabora strettamente con i clienti per selezionare la lega più adatta e i parametri produttivi in base alle specifiche esigenze applicative, assicurando soluzioni ottimali per ogni progetto unico, mantenendo al contempo prezzi competitivi e una qualità costante.

Materiale |

acciaio, acciaio inox, alluminio, ferro, acciaio al carbonio, rame, ottone, lega, ecc. |

Spessore |

0.1mm a 12mm, come richiesto |

Dimensioni |

1) Secondo i disegni dei clienti 2) Secondo i campioni dei clienti |

Trattamento superficiale |

Anodizzazione, galvanizzazione, zinco, nichel, cromatura, rivestimento in polvere, verniciatura, ecc. |

Formato disegno |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, Bozza. |

Imballaggio |

Polybag+Scatola in cartone+Contenitore/Pallet in legno, secondo le richieste del cliente |

Spedizione |

1) Con corriere, come DHL, TNT, Fedex, ecc., di solito 5-7 giorni per l'arrivo |

2) Con volo verso l'aeroporto, di solito 3-4 giorni per l'arrivo |

|

3) Con porto marittimo, di solito 15-30 giorni per l'arrivo |

|

Tempo di consegna |

dipende dalle quantità, di solito circa 20 giorni. |

Condizioni di pagamento |

T/T, Paypal, Trade Assurance |

Certificazione |

ISO |

Servizio Logo |

fornito |

Applicazione |

utilizzato ampiamente nella costruzione, nell'industria, nel settore automobilistico. |