- بررسی اجمالی

- محصولات پیشنهادی

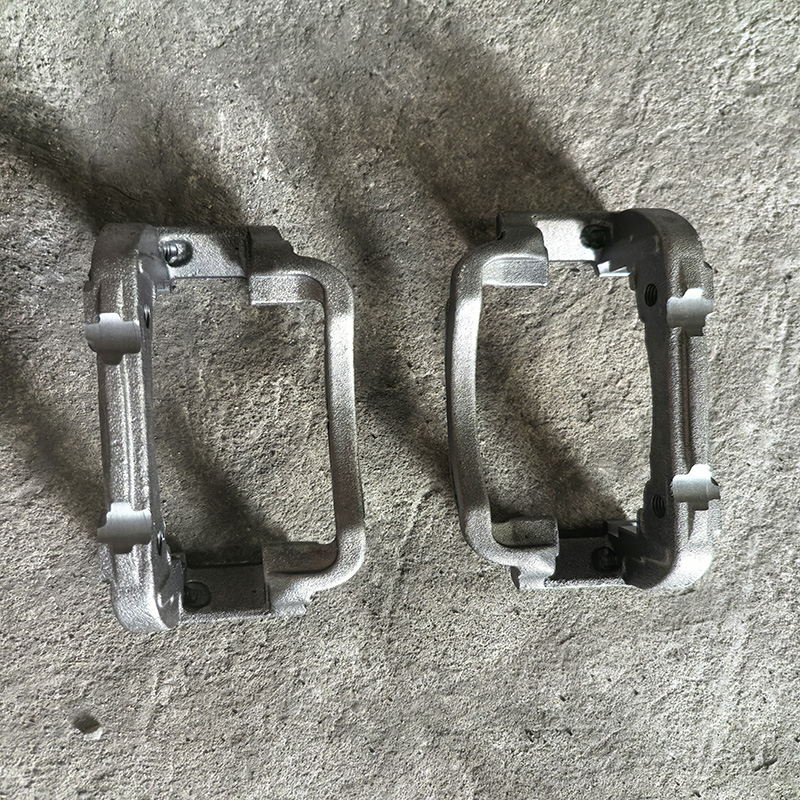

قلابهای ترمز جهانی از اجزای حیاتی ایمنی در سیستمهای ترمز خودرو محسوب میشوند و نیازمند استحکام ساختاری بسیار بالا و قابلیتهای عالی مدیریت حرارتی هستند. خدمات ریختهگری با کیفیت ما در تولید قلابهای ترمز قابل اعتمادی تخصص دارد که استانداردهای سختگیرانه خودرویی را برآورده میکنند و عملکردی پایدار را در شرایط کاری سخت ارائه میدهند.

انتخاب مواد و ویژگیهای عملکردی

ما از آلیاژهای با کیفیت آلومینیوم-سیلیسیم، عمدتاً A356-T6 و A357-T6، استفاده میکنیم که بهطور خاص برای کاربردهای قرقره ترمز طراحی شدهاند. این مواد تعادل بهینهای از سبکی و استحکام مکانیکی فراهم میکنند و دارای مشخصات عملکردی ثبتشده زیر هستند:

استحکام کششی: 234-262 مگاپاسکال (A356-T6)

استحکام تسلیم: 164-193 مگاپاسکال

افزایش طول: 3-5 درصد

ضریب پایین انبساط حرارتی: 21.5 میکرومتر/متر°C

هدایت حرارتی بالا: 120-150 وات/مترکلوین

ترکیب آلومینیوم-سیلیسیم (7 درصد سیلیسیم، 0.3 درصد منیزیم) مقاومت عالی در برابر خوردگی را تضمین میکند و در عین حال پایداری ابعادی را در دماهای متغیر از 40- درجه سانتیگراد تا 250 درجه سانتیگراد حفظ میکند.

فرآیند تولید پیشرفته

روش تولید یکپارچه ما ترکیبی از تکنیکهای پیشرفته ریختهگری و ماشینکاری دقیق است:

ریختهگری تحت فشار پایین قالب: از پرکردن کنترلشده فلز در فشار 0.5 تا 1.0 بار استفاده میکند و ساختار ریزی متراکم با تخلخل کمتر از 1 درصد را تضمین میکند

عملیات حرارتی: فرآیند تمپر T6 شامل عملیات محلولسازی در دمای 540°C به مدت 8 ساعت، سردکردن ناگهانی و پیرسازی مصنوعی در دمای 160°C به مدت 4 تا 6 ساعت

-

ماشینکاری CNC: ماشینهای مرکزی 5 محوره تلرانسهای بحرانی را حفظ میکنند:

تختی سطح نصب: ≤0.05mm

قطر سوراخ پیستون: تلرانس H7

پرداخت سطح: Ra ≤ 1.6μm در سطوح لغزان

ضمن کنترل کیفیت و آزمایش

هر کالیپر ترمز تحت آزمون جامع قرار میگیرد:

آزمون فشار 100% در 200 بار به مدت 30 ثانیه

بررسی با اشعه ایکس برای تشخیص نقصهای داخلی

بررسی ابعادی با استفاده از دستگاه CMM با دقت ±0.01mm

تحلیل متالوژیکی برای اطمینان از ساختار مناسب دانهها (ASTM E112)

آزمون مقاومت در برابر خوردگی مطابق با SAE J2334

مزایای عملکرد

فناوری ریختهگری ما مزایای قابل توجهی ارائه میدهد:

کاهش وزن تا ۴۰ درصد نسبت به قطعات مشابه چدنی

پراکندگی حرارت بهتر که منجر به کاهش خستگی ترمز میشود

نسبت سفتی به وزن بهبود یافته

ضخامت دیواره یکنواخت (۳ تا ۸ میلیمتر) در تمامی هندسههای پیچیده

مقاومت عالی در برابر خستگی که از یک میلیون سیکل در تنش ۷۰ مگاپاسکال فراتر میرود

چندمنaklı بودن کاربرد

رنگهای ترمز جهانی ما، انواع مختلفی از پلتفرمهای وسایل نقلیه را پوشش میدهند:

خودروهای سواری و وسایل نقلیه تجاری سبک

وسایل نقلیه با عملکرد بالا و اسپرت

خودروهای الکتریکی و هیبرید

کاربردهای قطعات بعد از فروش و تعویض

ادغام ریختهگری پیشرفته تحت فشار کم با ماشینکاری دقیق، تضمین میکند که چرخدندههای ترمز قابل اعتمادی تولید شوند که مطابق با مشخصات سازندگان تجهیزات اصلی (OEM) بوده و عملکرد ترمز بهینه و عمر مفید طولانیتری ارائه میدهند. تعهد ما به سیستمهای مدیریت کیفیت، از جمله گواهی IATF 16949، عملکرد یکنواخت قطعات و رضایت مشتری را در تمامی کاربردهای خودرویی تضمین میکند.

خدمات ما |

ماشینکاری فرز نکوگیری CNC، ماشینکاری چرخانهای نکوگیری CNC، نمونهسازی سریع قالب تزریق پلاستیکی تمپر معدنی، قطرهریزی قالب سیلیکون و رubber، استخراج آلومینیوم، ساخت قالب، و غیره |

متریال |

آلیاژ آلومینیوم: 5052/6061/6063/7075 و غیره آلیاژ مس: 3602/2604/h59/h62 و غیره آلیاژ فولاد ریزشده: 303/304/316/412 و غیره آلیاژ فولاد: کربن/فولاد دی و غیره مواد خاص دیگر: لوکسیت/نایلون/باکلیت و غیره پلاستیک، چوب، سیلیکون، رubber، یا بر اساس نیازهای مشتریان |

درمان سطحی |

آنودینگ، شنکشی، نقاشی، پوشش پودر، الکترولیتیک، سیلکرنینگ چاپ، فرش کاری، تلمیح، حک کردن لیزری... |

فرمت نقشه |

X_T/jpg/pdf/dxf/dwg/igs/stp/step/stl، و غیره |

پروژه خدمات |

برای ارائه طراحی پروژه، تولید و خدمات فنی، توسعه و ساخت قالب، و غیره |

دستگاه تست |

سنجشکن ارتفاع دیجیتال، گویاپای، ماشین اندازهگیری سهبعدی، ماشین پروژکشن، آزمایشگر روانایی، آزمایشگر سختی و غیره |

تضمین کیفیت |

گواهی شده ISO9001:2015 توسط TUV |

بسته بندی |

フォーム、段ボール、木箱、または顧客の要件に応じたもの |

ارائه میدهد |

DHL, FEDEX, UPS, TNT, EMS, SF یا بر اساس نیاز مشتری |