Qu'est-ce que le moulage sur sable résine ?

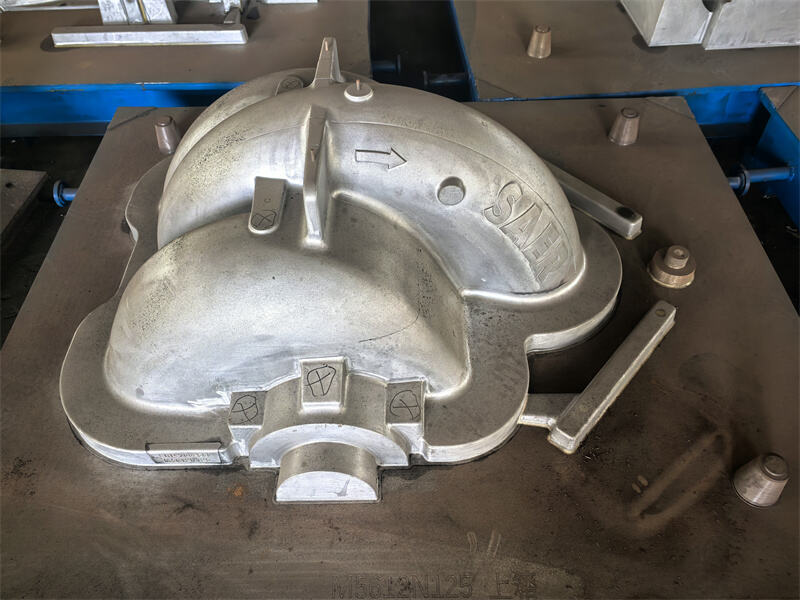

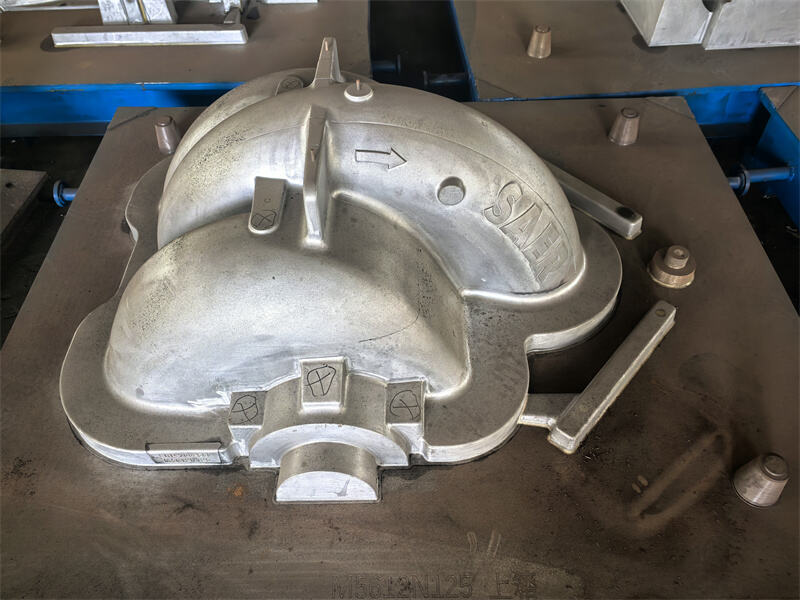

Le moulage sur sable résine est un procédé avancé de fonderie métallique qui consiste à mélanger du sable brut de haute qualité avec des liants spéciaux à base de résine (tels que la furane, phénolique ou alcaline phénolique) pour former un mélange de sable solide et malléable. Ce sable résineux est ensuite compacté dans des cavités de moule et durci - soit par chaleur, soit par durcissement chimique - pour créer des moules précis et durables. Une fois le moule fixé, du métal fondu est versé dans la cavité, produisant des pièces moulées de haute intégrité avec une excellente précision dimensionnelle.

Cette méthode est particulièrement adaptée aux composants industriels complexes, lourds et de grande envergure, où les procédés de fonderie traditionnels dans le sable vert ou la coquille peuvent manquer de précision ou de stabilité structurelle.

Avantages principaux de la fonderie au sable résine furane

1. Finition de surface supérieure et tolérances serrées

Offre une rugosité de surface lisse (Ra 12,5–25 μm), réduisant les besoins en usinage postérieur.

Maintient des tolérances dimensionnelles serrées (CT7–CT9 selon ISO 8062), ce qui en fait un choix idéal pour les composants de précision.

2. Haut rendement et coût-effectivité

Cycles de production plus rapides par rapport à la fonderie traditionnelle grâce au curage rapide des moules.

Coûts unitaires inférieurs pour les commandes de moyenne à grande série, optimisant l'économie de production par lots.

Idéal pour les pièces lourdes et grandes telles que :

✓ Corps d'outils machines (lits, colonnes, poutres)

✓ Logements de pompes industrielles/volets

✓ Composants structurels (montants, poutres de connexion, bases)

3. Avantages des matériaux et de la structure

Le fonte grise (HT250 / Classe 30) est couramment utilisée pour les pièces moulées d'outils machines en raison de ses :

✓ Résistance exceptionnelle à l'usure pour une durabilité à long terme.

✓ Amortissement supérieur des vibrations—critique pour les machines à haute précision.

✓ Rapport résistance/poids élevé pour les applications sous charges lourdes.

Pour améliorer les propriétés mécaniques, les pièces moulées subissent des traitements thermiques, y compris :

✓ Recuit (détente des contraintes)

✓ Normalisation (raffinement de la structure granulaire)

✓ Trempage et revenu (équilibre entre dureté et ductilité)

Pourquoi choisir la fonderie au sable résiné pour les grands composants de machine ?

De nombreux coulages industriels, tels que les tables d'usinage, les cadres et les bases, nécessitent une stabilité dimensionnelle et une intégrité structurelle exceptionnelles. La fonderie traditionnelle au sable vert ou au moule coquille peine souvent avec :

Limitations de taille (le sable résiné permet des pièces plus grandes et plus lourdes).

Stabilité du moule (les moules liés par résine résistent à la déformation pendant le coulage).

Détail de surface (fini plus fin avec un minimum de défauts comme les veines ou l'érosion du sable).

En utilisant la fonderie au sable résineux, les fabricants s'assurent :

✔ Une précision accrue pour des géométries complexes.

✔ Une meilleure cohérence en production de grande série.

✔ Une réduction des taux de déchets grâce à une meilleure résistance du moule.

Capacités avancées de fabrication de la machinerie Dandong Pengxin

Notre usine est équipée de :

✔ Lignes de production automatisées de sable résineux pour une qualité constante des moules.

✔ Centres d'usinage CNC ultramodernes, y compris :

Fraiseuses planes pour l'usinage de surfaces à grande échelle.

Fraiseuses horizontales et machines à percer pour l'usinage de percements précis.

Centres d'usinage verticaux (CUM) pour un détail haute précision.

✔ Traitement thermique interne pour des propriétés métallurgiques améliorées.

Nous spécialisons dans les fonderies industrielles haute performance, combinant une expertise en matériaux, un ingénierie précise et une production efficace pour répondre aux normes mondiales.

Collaborez avec Dandong Pengxin pour des fonderies au sable résine fiables et de haute qualité — contactez-nous aujourd'hui pour discuter des exigences de votre projet !

Actualités à la Une

Actualités à la Une