Co to jest odlew w piasku żywicowym?

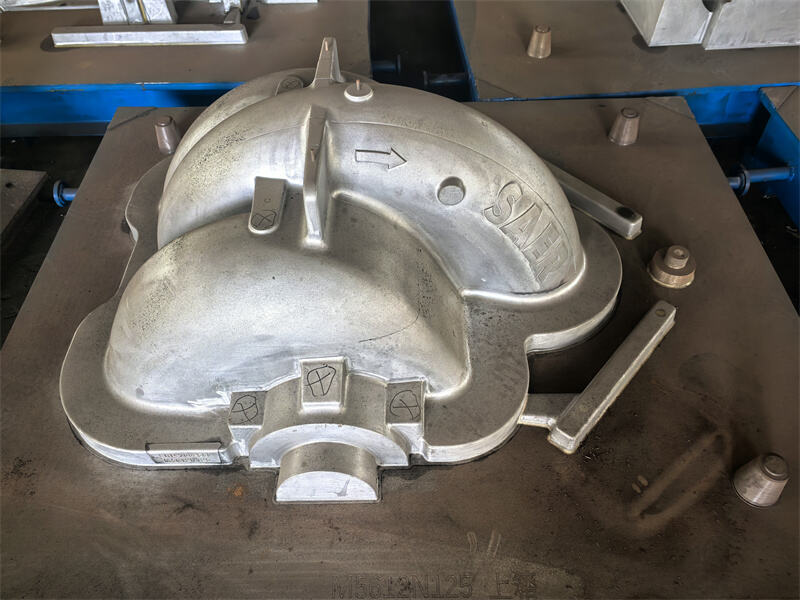

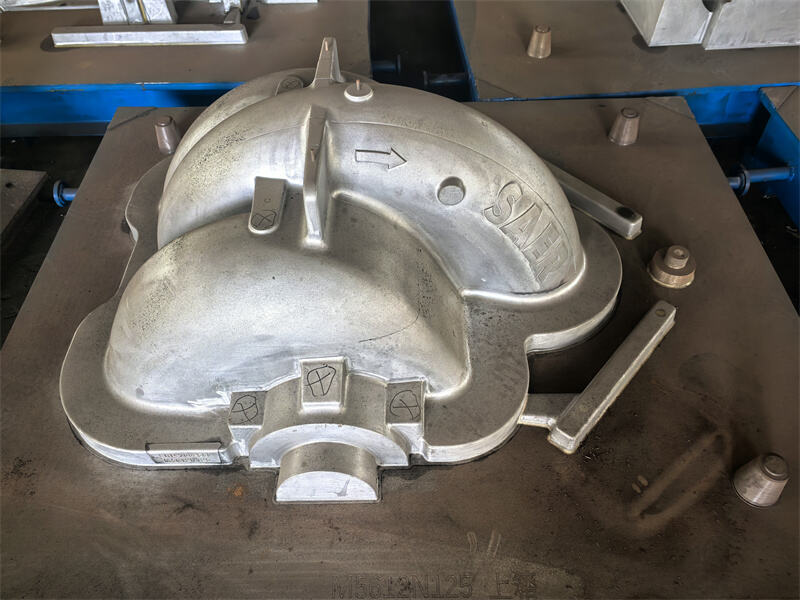

Odlew w piasku żywicowym to zaawansowany proces produkcyjny, który polega na mieszaniu wysokiej jakości surowego piasku z specjalnymi wiązkami żywicowymi (takimi jak furan, fenolowe lub zasadowe żywice fenolowe), tworząc mocną, plastyczną mieszaninę piaskową. Ten piasek żywicowy jest następnie spakowywany do form i utwardzany - albo przez ciepło, albo poprzez chemiczne utwardzanie - aby stworzyć precyzyjne, trwałe formy. Po ustawieniu formy, metal w topionym stanie jest wlewny do kadłuba, co pozwala uzyskać odlewy o wysokim stopniu integralności i doskonałej dokładności wymiarowej.

Ta metoda jest szczególnie dobrze dopasowana do złożonych, ciężkich i dużych elementów przemysłowych, gdzie tradycyjne formowanie w piasku zielonym lub otoczce muszlowej może nie zapewniać wystarczającej precyzji lub stabilności strukturalnej.

Główne zalety formowania w piasku z żywicą furanową

1. Wyjątkowa powierzchnia i ciasne tolerancje

Dostarcza gładkiej powierzchni (Ra 12,5–25 μm) – co redukuje wymagania dotyczące obróbki docelowej.

Utrzymuje ciasne tolerancje wymiarowe (CT7–CT9 zgodnie z ISO 8062), co czyni ją idealną dla elementów precyzyjnych.

2. Wysoka wydajność i kosztowność

Szybsze cykle produkcji w porównaniu do konwencjonalnego formowania w piasku dzięki szybkiemu wytwarzaniu form.

Niższe koszty jednostkowe dla zamówień o średnim do dużego objętości, optymalizując ekonomikę produkcji partii.

Doskonałe dla ciężkich, dużych części, takich jak:

✓ Budowy narzędzi maszynowych (łóżka, kolumny, mosty)

✓ Przemysłowe zbiorniki pompy/przepyłowe

✓ Konstrukcyjne elementy budowlane (wierztaki, łączące belki, podstawy)

3. Zalety materiałowe i konstrukcyjne

Szary żelazo litnicze (HT250 / Klasa 30) jest powszechnie używane do formowania maszyn z powodu jego:

✓ Wyjątkowej oporności na zużycie zapewniającej długotrwałą wytrzymałość.

✓ Wyjątkowe tłumienie drgań — kluczowe dla precyzyjnego sprzętu.

✓ Wysoka wytrzymałość względem masy dla zastosowań pod ciężkim obciążeniem.

Aby poprawić właściwości mechaniczne, formy są poddawane procesom obróbki cieplnej, w tym:

✓ Napięcia (usurowanie)

✓ Normalizacja (udoskonalenie struktury ziarnistej)

✓ Wypiekanie i odtrąbienie (balans twardości/podatności)

Dlaczego wybrać formowanie w piasku z rezyną do dużych elementów maszynowych?

Wiele przemysłowych odlewiń, takich jak łoża narzędzi maszynowych, ramy i podstawy, wymaga wyjątkowej stabilności wymiarowej i integralności strukturalnej. Tradycyjne formowanie w wilgotnym piasku lub powłokowym formowaniu często boryka się z:

Ograniczeniami rozmiaru (piasek z rezyną pozwala na większe, cięższe części).

Stabilnością formy (formy sczepione rezyną opierają się deformacji podczaslewienia).

Szczegółowość powierzchni (lepsze skończenie z minimalnymi defektami, takimi jak żyłkowanie lub erozja piasku).

Dzięki wykorzystaniu formowania w piasku z rezyną, producenci zapewniają:

✔ Wyższa precyzja dla złożonych geometrii.

✔ Lepsza spójność przy dużych objętościach produkcji.

✔ Obniżona ilość odpadów dzięki poprawionej sile formy.

Zaawansowane możliwości produkcji machin Dandong Pengxin

Nasza placówka jest wyposażona w:

✔ Automatyczne linie produkcyjne piasku rezynowego do spójnej jakości form.

✔ Najnowocześniejsze centra CNC do obróbki, w tym:

Plany frezarki do wykończenia dużych powierzchni.

Poziome frezarki i wiertarki do precyzyjnego wiertienia.

Pionowe centra obróbkowe (VMC) do szczegółowego wykonania z wysoką dokładnością.

✔ Własne obróbka cieplna do poprawy właściwości metalurgicznych.

Specjalizujemy się w wysoce wydajnych formowaniach przemysłowych, łącząc ekspertyzę w dziedzinie materiałów, precyzyjne inżynierowanie i efektywną produkcję, aby spełnić międzynarodowe standardy.

Współpracuj z Dandong Pengxin, aby uzyskać niezawodne, wysokiej jakości formowania z piasku rezynowego – skontaktuj się z nami już dziś, aby omówić wymagania dotyczące Twojego projektu!

Gorące wiadomości

Gorące wiadomości