Services de moulage sous pression de haute précision pour pièces en alliage de zinc Zamac 3 et 5, usine de fonderie

- Vue d'ensemble

- Produits recommandés

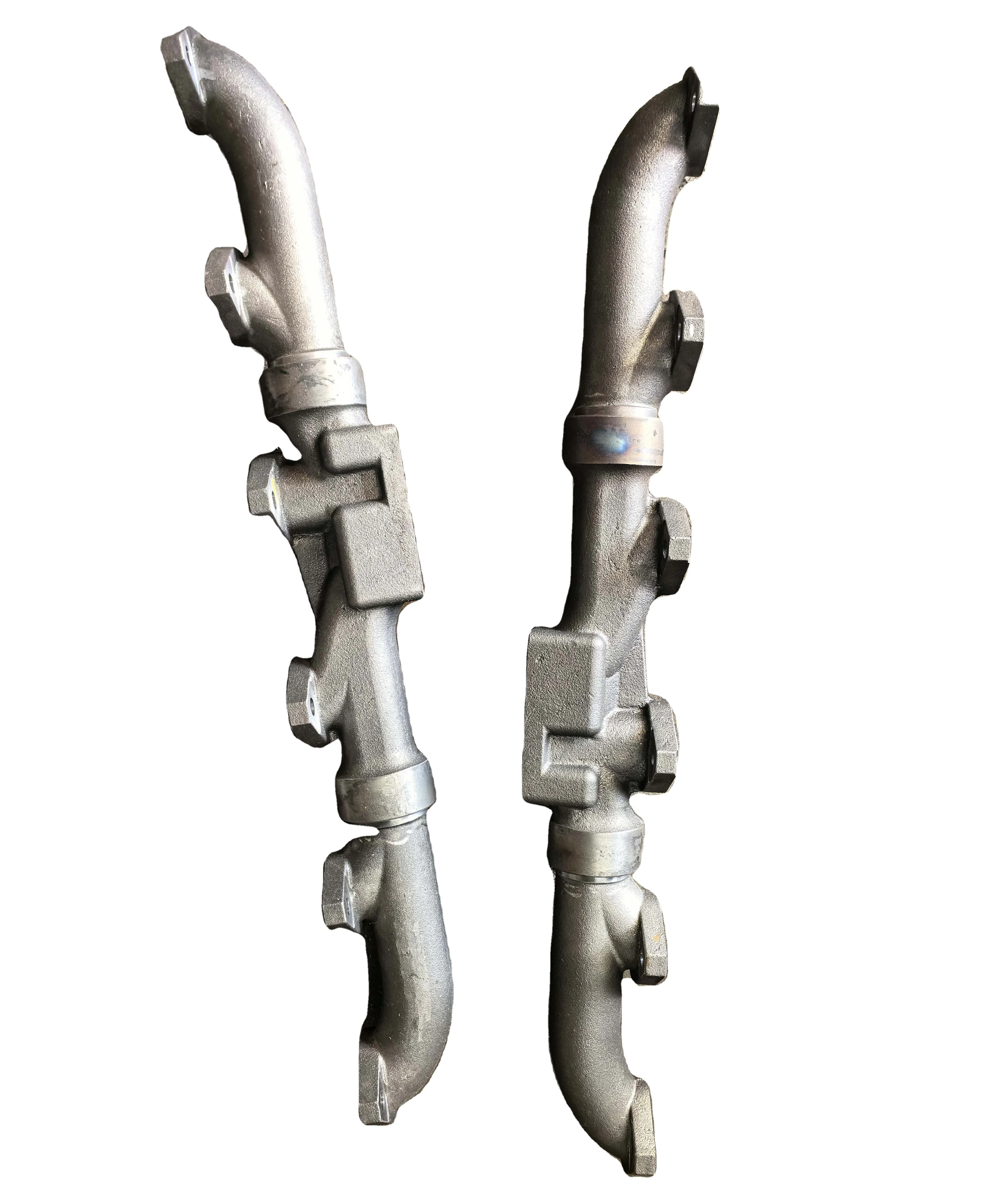

Dans le contexte concurrentiel de la fabrication de composants métalliques, nos services spécialisés de fonderie sous pression de haute précision pour les alliages de zinc Zamac 3 et Zamac 5 témoignent d'une excellence technique. En tant qu'usine spécialisée dans la fonderie sous pression en alliage de zinc, nous avons perfectionné l'art de la production de composants offrant une précision dimensionnelle exceptionnelle, une qualité de surface supérieure et des performances mécaniques fiables pour des applications exigeantes dans divers secteurs industriels.

Sélection avancée des matériaux : Zamac 3 contre Zamac 5

Le fondement de notre service réside dans notre connaissance approfondie des matériaux en alliage de zinc. Le Zamac 3 représente la norme industrielle pour les applications générales, offrant une excellente fluidité lors de la coulée, une stabilité supérieure en service et une résistance remarquable à la corrosion. Cet alliage est particulièrement adapté aux composants complexes à parois minces où la précision dimensionnelle est primordiale. Le Zamac 5, enrichi en cuivre, offre environ 25 % de résistance à la traction supplémentaire et une dureté améliorée, tout en conservant une bonne ténacité au choc. Cela le rend idéal pour les composants soumis à des contraintes mécaniques plus élevées ou nécessitant des propriétés antifriction renforcées.

Technologie de production axée sur la précision

Notre approche de fabrication s'appuie sur une technologie de moulage sous pression à chambre chaude de pointe, spécifiquement optimisée pour les alliages de zinc. Ce procédé offre des avantages significatifs pour la production de composants en zinc, notamment des cycles plus rapides par rapport au moulage sous pression de l'aluminium, une consommation d'énergie réduite et une excellente répétabilité dimensionnelle. Nos moules conçus avec précision, élaborés à l'aide de logiciels de simulation avancés, garantissent un écoulement optimal du métal et une solidification maîtrisée, minimisant ainsi la porosité et maximisant l'intégrité des composants.

Transformation secondaire intégrée

Au-delà des opérations de moulage primaires, nous proposons des services complémentaires complets incluant l'usinage CNC haute précision pour les caractéristiques critiques, le détourage et le dressage automatisés, ainsi qu'une préparation de surface spécialisée en vue d'opérations de finition ultérieures. Cette approche intégrée garantit que les composants arrivent prêts à être assemblés, réduisant ainsi les délais de production et les défis liés au contrôle qualité pour nos clients.

Protocole d'assurance qualité

Notre système de management de la qualité met en œuvre une maîtrise statistique des processus tout au long de la production, de la vérification des matières premières à l'inspection finale. Chaque composant fait l'objet d'une validation dimensionnelle rigoureuse et de tests mécaniques afin de garantir le respect des exigences spécifiées, assurant ainsi une fiabilité constante d'un lot à l'autre.

Applications industrielles diverses

Les propriétés exceptionnelles des alliages de zinc Zamac les rendent adaptés à de nombreuses applications :

Systèmes automobiles : boîtiers de capteurs, composants de connecteurs et garnitures décoratives

Équipements électriques : composants de tableaux électriques, éléments de boîtiers et pièces de disjoncteurs

Produits grand public : quincaillerie haut de gamme, mécanismes de verrouillage et composants d'appareils électroménagers

Composants industriels : engrenages de précision, pièces d'instrumentation et éléments de systèmes hydrauliques

En combinant une expertise spécialisée dans les alliages de zinc avec des capacités de fabrication de précision, nous proposons des solutions techniques qui allient performances et rentabilité pour la production à grande échelle. Notre approche basée sur le partenariat technique garantit que chaque client reçoit des composants optimisés selon ses besoins spécifiques d'application et ses processus d'assemblage.

Matériau |

acier, acier inoxydable, aluminium, fer, acier au carbone, cuivre, laiton, alliage, etc. |

Épaisseur |

0,1 mm à 12 mm, selon votre demande |

Tailles |

1) Conformément aux dessins des clients 2) Selon les échantillons des clients |

Traitement de surface |

Anodisation, galvanisation, zinc, nickel, chromage, peinture en poudre, peinture, etc. |

Format de dessin |

DWG, DXF, STEP, STP, STL, AI, PDF, JPG, Draft. |

Emballage |

Polybag + boîte en carton + caisse en bois / palette, selon la demande du client |

Expédition |

1) Par coursier, comme DHL, TNT, Fedex, etc., généralement 5-7 jours pour arriver |

2) Par avion vers l'aéroport, généralement 3-4 jours pour arriver |

|

3) Par port maritime, généralement 15-30 jours pour arriver |

|

Délai de livraison |

dépend des quantités, généralement autour de 20 jours. |

Conditions de paiement |

Virement bancaire, Paypal, Assurance Commerce |

Certification |

ISO |

Service de logo |

fournie |

Application |

utilisé de manière très répandue dans la construction, l'industrie, et l'industrie automobile. |