Services personnalisés de fonderie en sable, en coquille et en fonte pour boîtiers de pompes industrielles

- Vue d'ensemble

- Produits recommandés

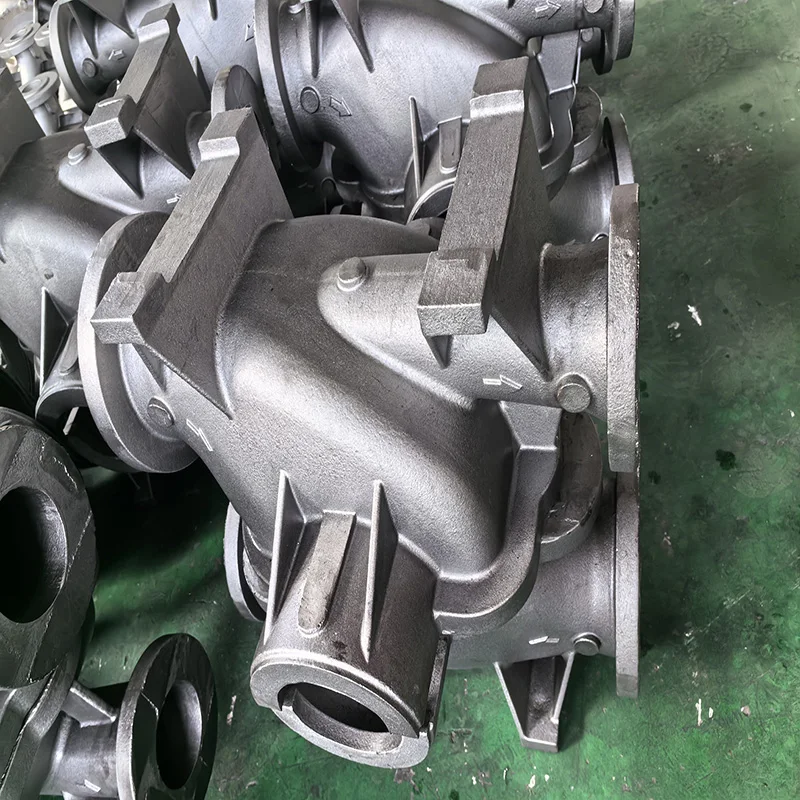

En tant que fabricant spécialisé dans les composants industriels, nous proposons des solutions sur mesure pour boîtiers de pompe grâce à des technologies avancées de moulage au sable et de moulage en coquille. Nos services de fonderie en fonte allient expertise des matériaux et fabrication de précision pour fournir des corps de pompe assurant des performances supérieures, une grande durabilité et une fiabilité optimale dans des applications industrielles exigeantes.

Excellence des matériaux et caractéristiques de performance

Nous utilisons des fontes grises et des fontes ductiles de haute qualité spécifiquement conçues pour les applications de boîtiers de pompe. Nos nuances de fonte grise (G25-G35) offrent une excellente capacité d'amortissement des vibrations et une résistance supérieure à l'usure, avec une résistance à la traction comprise entre 250 et 350 MPa et une résistance en compression 3 à 4 fois plus élevée. Pour les applications nécessitant des propriétés mécaniques améliorées, nous proposons de la fonte ductile (nuances 65-45-12) avec une résistance à la traction de 448 MPa et un allongement de 12 à 15 %. Ces matériaux présentent une résistance exceptionnelle à la corrosion, une étanchéité sous pression et conservent une stabilité dimensionnelle dans des conditions de cyclage thermique typiques des opérations de pompe.

Procédé de fabrication avancé

Notre méthodologie de production intègre deux technologies de fonderie complémentaires :

Technologie de fonderie au sable

Nous utilisons des systèmes de moulage en sable vert et en sable résine qui permettent :

La production de géométries de boîtiers grandes et complexes

Une épaisseur de paroi constante assurant l'intégrité structurelle

Une finition de surface supérieure réduisant les turbulences

Une fabrication rentable pour différentes tailles de lots

Précision du moulage en coque

Nos capacités de moulage en coque offrent :

Précision dimensionnelle exceptionnelle (±0,13 mm par 25 mm)

Finition de surface excellente (Ra 3,2-6,3 μm)

Réduction des tolérances d'usinage et des déchets de matière

Reproduction constante des détails complexes

Assurance Qualité et Validation des Performances

Chaque corps de pompe fait l'objet d'un contrôle qualité rigoureux :

Essai de pression à 150 % de la pression de fonctionnement nominale

Inspection ultrasonore pour vérifier l'intégrité interne

Vérification dimensionnelle par machine de mesure tridimensionnelle

Analyse de la composition du matériau par spectrométrie

Essais des propriétés mécaniques confirmant les spécifications

Ingénierie spécifique à l'application

Nos corps de pompes desservent divers secteurs industriels :

Stations d'épuration : corps résistants à la corrosion pour pompes chimiques

Industrie pétrolière et gazière : corps haute pression pour pompes d'extraction

Installations de fabrication : corps durables pour pompes de process

Applications marines : composants de pompes résistants à l'eau salée

Systèmes agricoles : corps robustes pour pompes d'irrigation

En combinant des technologies avancées de moulage au sable et de moulage en coquille avec une assurance qualité complète, nous fournissons des corps de pompes offrant des performances fiables, une durée de vie prolongée et une efficacité optimale. Notre équipe d'ingénieurs collabore étroitement avec les clients pour développer des solutions personnalisées répondant à des exigences spécifiques d'application, garantissant un ajustement parfait, des performances supérieures et une fabrication économique pour des applications de pompes industrielles dans le monde entier.

Nom du produit |

pièces moulées/Pièces de fonderie sous pression/pièce de moulage au sable/pièces en aluminium moulées sous pression |

Service de casting |

Moulage par injection, moulage au sable, moulage par gravité, etc. |

Matériau |

QT200, 250, HT250, aluminium ADC12, etc. (selon vos besoins.) |

Conception des outils |

Nous disposons d'une équipe de R&D propre pour réaliser des outillages sur mesure, généralement prêts en 7 à 15 jours. |

Standard |

Norme chinoise GB de haute précision. |

Finition de surface |

Finition par meulage, anodisation, revêtement en poudre, veinage bois, polissage, brossage, électrophorèse. |

Dessin |

dessin 3D : .step / .stp, Dessin 2D : .dxf / .dwg / .pdf |