1958年に設立された丹東鵬信機械有限公司は、鋳造、機械加工および組立を専門とする民間企業です。66,000平方メートルに及ぶ敷地には40,000平方メートルの工場があり、資産総額は4,000万米ドルで、従業員は330名、技術スタッフは46名在籍しています。年間生産能力は10万トンに達します

高圧造型や日本のFBOⅢ生産ラインなどの先進技術を備え、年間最大3万トンの生産能力があります。設備には12パルス電子炉、CNC工作機械、高精度検査機器を備える品質検査センターが含まれます。

ご紹介します、鵬新鍛造軽量鋳鉄フライホイール。この革新的な製品は、鋳鉄の強度と鍛造素材の軽量性を組み合わせています。このフライホイールは、最大限の耐久性とパフォーマンスを発揮するために高度なサンドキャスティング技術を用いて設計されており、幅広い用途に最適です。

高品質な鋳鉄から作られた鵬新フライホイールは、従来のフライホイールと比較して優れた強度と耐久性を提供するために設計されています。製造過程で鍛造素材を使用しているため、一般的な鋳鉄フライホイールよりも大幅に軽量化されており、加速性能や車両全体のパフォーマンスが向上します。

その製造に使用される革新的な砂型鋳造技術のおかげで、Pengxinフライホイールは振動を最小限に抑え、あらゆる走行条件下でスムーズな運転が可能な正確にバランスの取れた設計を備えています。これにより、エンジンからトランスミッションへの最適な動力伝達が確保され、燃費効率の向上と駆動系コンポーネントの摩耗の低減を実現します。

日常の足となる車の性能を高めたい場合でも、レースカーの性能を次のレベルに引き上げたい場合でも、Pengxin鍛造軽量鋳鉄フライホイールは最適な選択肢です。耐久性のある構造と軽量設計により、重量が重要となる高パフォーマンス用途に最適です。

優れた性能を発揮するだけでなく、Pengxinフライホイールはさまざまな車両メーカーおよび車種に適合し、取り付けが容易に設計されています。これは、車両の動力伝達効率と効能を向上させたいと考えているユーザーにとって、汎用性の高いアップグレードオプションです。

本日からPengxin製軽量鍛造鋳鉄フライホイールにアップグレードして、最先端の精密鋳造技術があなたの車両性能に与える違いを体験してください。耐久性に優れ、軽量かつ高精度バランス設計を誇るこのフライホイールは、あなたのドライビング体験を次のレベルへと引き上げることでしょう。今すぐお試しください。そして、手にしたPengxinのパワーを感じてください。

なぜ我々がエキゾーストマニフォールドのOEMの専門家と呼ばれるのか |

毎年100種類以上のエキゾーストマニフォールドを開発しています |

||||||

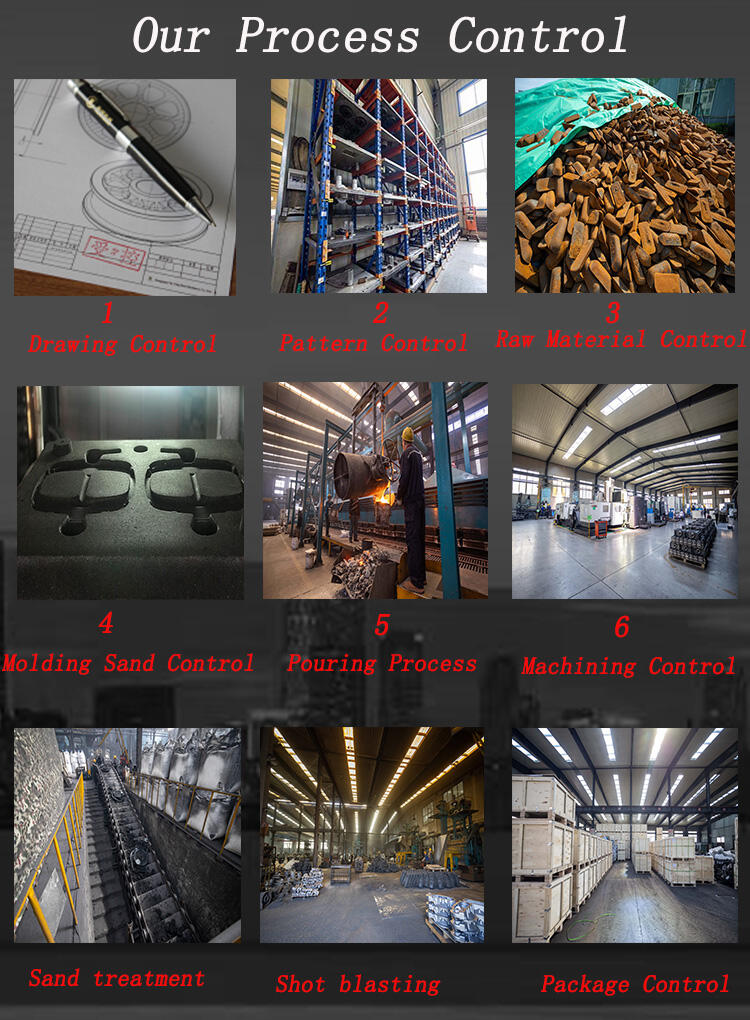

丹東鵬欣によるエキゾーストマニフォールドの製造プロセス |

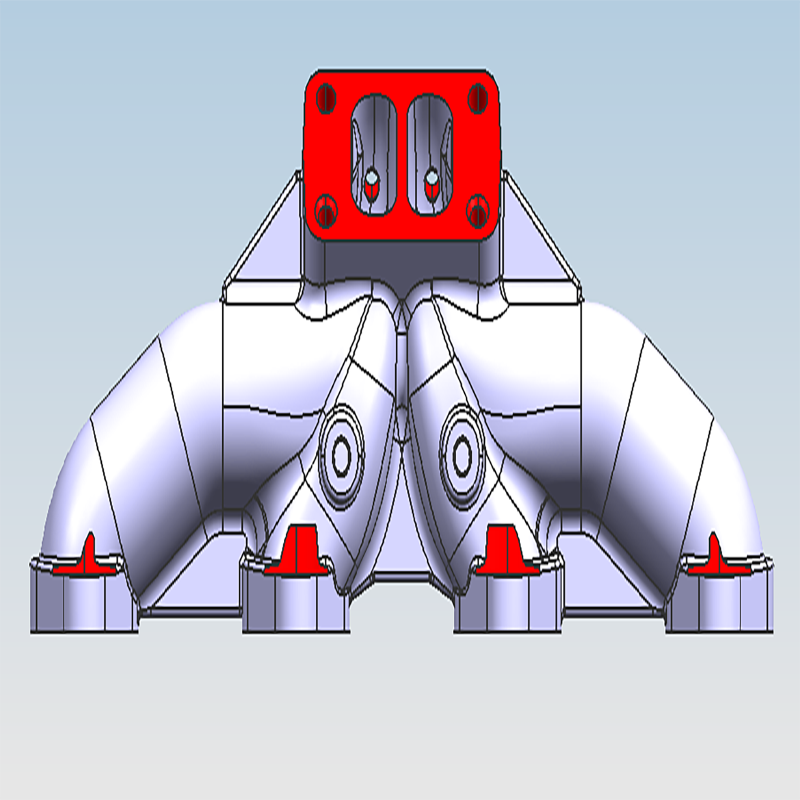

図面作成:精密加工の基盤、3Dスキャンおよび製図:当社の専門エンジニアが高度なスキャナーを使用してサンプルを2D/3D図面に変換します - 7~10日間 |

||||||

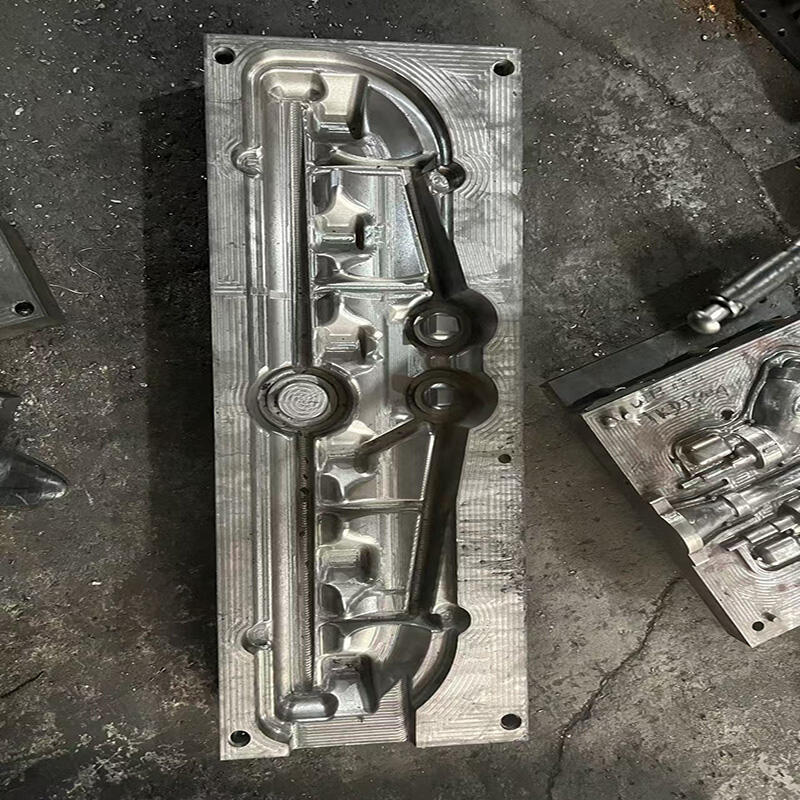

パターンおよびサンプル開発:時間をかけることが報われる工程 |

複雑さ:エキゾーストマニフォールドには、3~5セットの金属パターンが必要な場合が多い(シンプルな鋳物の場合は1セット)。リードタイム:多穴パターンの場合は35~40日間、シンプルな設計の場合は25~30日間 |

||||||

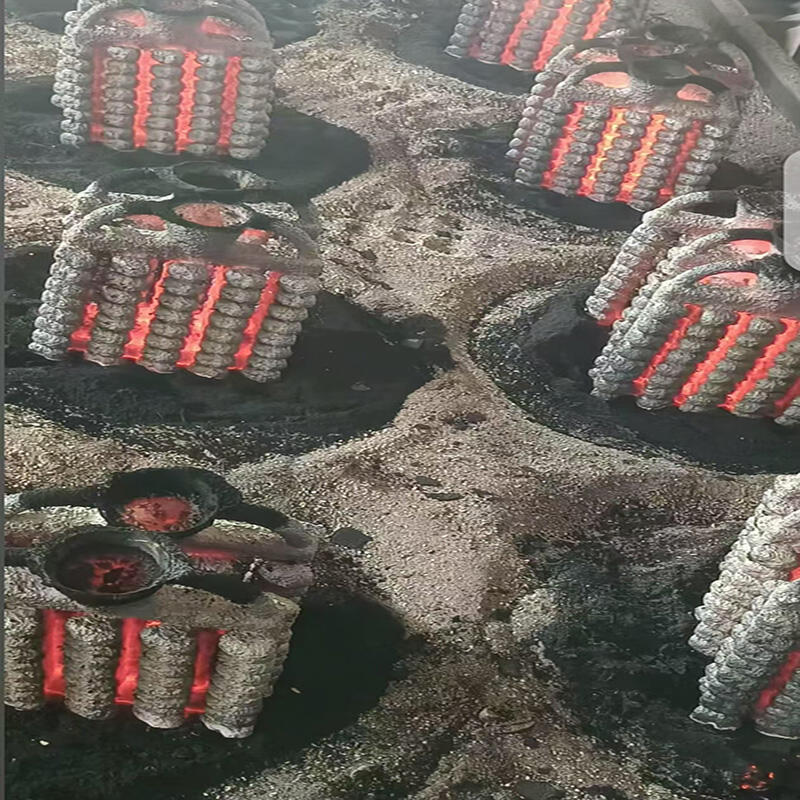

初期注文および量産:責任を持ってスケーリング |

設備割当:1つのマニフォールド受注が2~3台の造型機を占有する可能性があります。当社の16台の造型機を備えた工場では、緊急受注を優先し、パートナー鋳造所と協力してコアの補助製造を行います。 |

||||||

投資家が遅延を軽減する方法 |

パターン・サンプル開発に8~12週間を割く必要があります。この期間を短縮すると品質不良のリスクが生じます。初回ロットは工程調整のため、通常より20~30%長い時間がかかります。承認後はリードタイムが安定します。 |

||||||

1958年に設立された丹東鵬信機械有限公司は、鋳造、機械加工および組立を専門とする民間企業です。66,000平方メートルに及ぶ敷地には40,000平方メートルの工場があり、資産総額は4,000万米ドルで、従業員は330名、技術スタッフは46名在籍しています。年間生産能力は10万トンに達します

高圧造型や日本のFBOⅢ生産ラインなどの先進技術を備え、年間最大3万トンの生産能力があります。設備には12パルス電子炉、CNC工作機械、高精度検査機器を備える品質検査センターが含まれます。

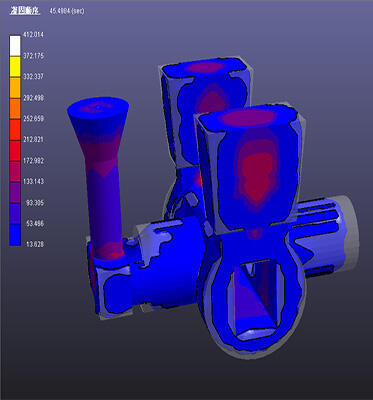

世界トップクラスのエキゾーストマニフォールドメーカーとなるために、丹東鵬欣機械(Dandong Pengxin Machinery)は先進製造技術、材料革新、品質管理、サプライチェーン効率化を導入しました。以下にこの目標達成のための主要戦略を示します

1. 高度な鋳造技術

(1) 高精度鋳造プロセス 樹脂コーティング砂型鋳造(主な生産材料はグレーピン鋳鉄およびダクタイル鋳鉄)

薄肉・複雑形状で優れた表面仕上げ(Ra 6.3~12.5 μm)を実現。高精度公差が求められる高性能エキゾーストマニフォールドに最適です。(2) 脱蝋鋳造 - 主な生産材料は316ステンレス鋼および耐熱鋼米国向けの一部大型トラック用高級タービンハウジングやレーシング用エキゾースト部品に使用

(3) アルミニウムマニフォールド用重力鋳造

ハイブリッド・電気自動車の排気システム用軽量ソリューション。重力鋳造は、排気マニフォールドを大量生産する際に好適な方法です。鋳鉄やアルミニウムなどの金属を溶かし、重力のみによって溶融材を予熱された鋼製金型に流し込みます。この工程では、外部からの圧力をかけずに自然に金型の空洞部を満たしますが、複雑な形状に対しては0.2〜0.5バーの最小限の補助圧力をかける高度なバリエーションも存在します。この費用対効果に優れた方法は、3〜6mmの均一な肉厚と滑らかな表面を持つ部品を製造可能であり、鋳造品質の信頼性と砂型鋳造よりも高い生産性を実現します。大量生産が必要で、一貫した品質が要求される耐久性のある排気システムに最適です

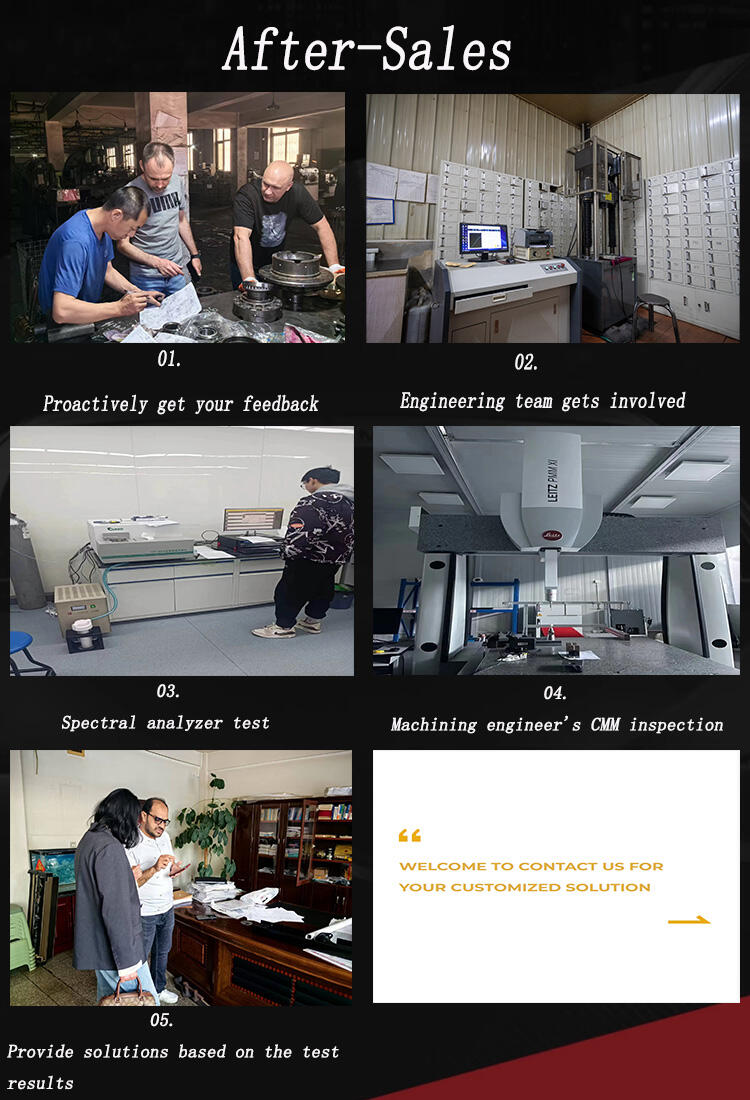

2. 品質・認証基準 ISO 9001/TS 16949 (IATF 16949) → 自動車品質適合 漏れおよび圧力試験 → 100%ガス密なマニフォールドを保証 熱変動試験 → 10年以上の熱疲労をシミュレーション 3Dスキャンおよび三次元測定機(CMM)検査 → 寸法精度を検証(±0.1mm)