66,000㎡に及ぶ敷地に40,000㎡の工場を備え、4,000万米ドルの資産と330名の従業員(技術スタッフ46名含む)を擁し、年間生産能力は10万トンに達します。

- 概要

- おすすめ製品

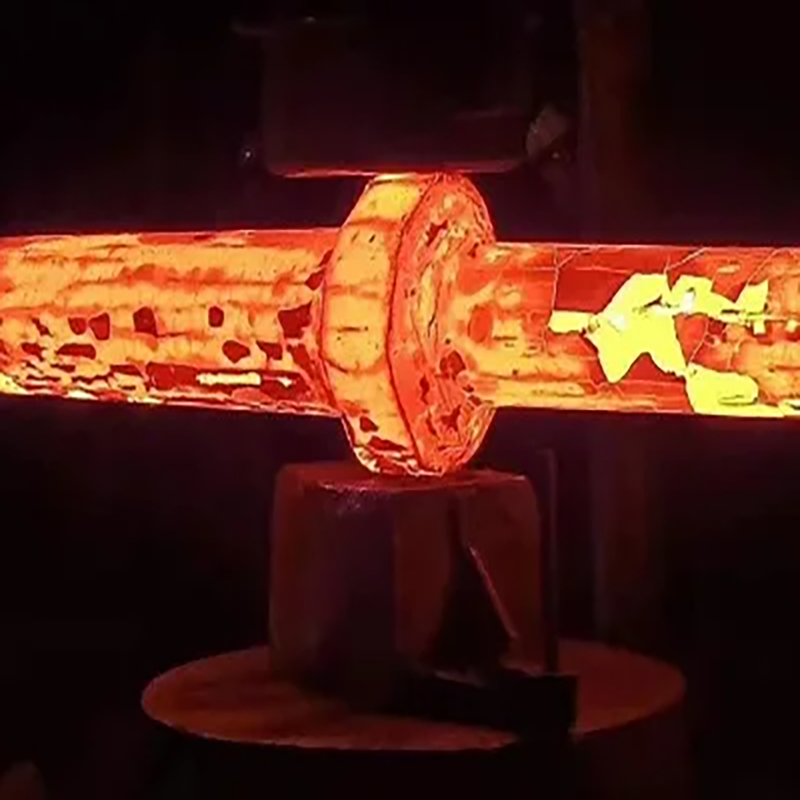

鵬信の鋳造カスタムサービス 精密金属アルミニウム熱間鍛造部品をご紹介します。このハイエンド製品は、金属鍛造の世界で大きな変化をもたらすものです。正確かつ専門的な技術で作られたこれらの熱間鍛造部品は、特定のニーズに応えるように設計されており、機械の性能を高めます

高品質なアルミニウムで作られたこれらの部品は、耐久性があり長寿命のため、さまざまな業界に最適です。自動車、航空宇宙、製造業界のいずれに従事している場合でも、鵬信の熱間鍛造部品は確かな結果を提供します

この製品の主要な特徴の一つはそのカスタマイズ性です。 Pengxinの鍛造カスタムサービスを利用すれば、独自の要件に合わせて部品の設計と仕様を調整できます。熟練したエンジニアと技術者のチームにより、アプリケーションに最適な部品を製作するためにあらゆるディテールが考慮されます。

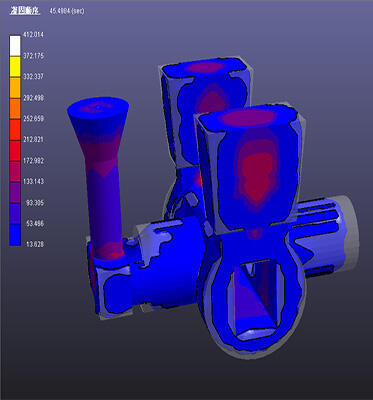

これらの部品の製造において採用されている熱間鍛造プロセスにより、非常に高い強度を実現し、高温や重負荷にも耐えることができます。 信頼性が重要な過酷な環境での使用に最適です。

耐久性に加えて、Pengxinの熱間鍛造部品はその高精度でも知られています。 すべての部品は高い正確さで製造され、機械への完璧な適合とシームレスな統合を保証します。 これにより性能と効率が向上し、最終的にはコスト削減と生産性向上につながります。

さらに、朋信の鋳造カスタムサービスは、競争力のある価格と迅速な納期を実現しており、あらゆる規模の企業にとって費用効果の高いソリューションとなっています。部品の小ロット生産から大規模な発注まで、朋信はお客様のニーズに対応し、タイムリーに高品質な製品をお届けします。

朋信の鋳造カスタムサービスによる精密金属アルミニウム熱間鍛造部品は、信頼性が高く、耐久性と高性能を備えた部品を求めている企業にとって最適な選択肢です。カスタマイズ性、高精度、手頃な価格といった特長により、これらの部品は期待をはるか上回り、お客様の目標達成を確実に支援します。今日、朋信の熱間鍛造部品で機械設備をアップグレードし、業務に与える違いを実感してください。

材質 |

アルミニウム、グレーキャストアイアン、ダクタイルアイアン、ステンレス鋼、銅、真鍮、亜鉛めっきなど |

||||||

サイズ |

カスタマイズされた |

||||||

表面処理 |

粉体塗装、電気めっき、酸化処理、アノダイズ |

||||||

テクニック |

レーザー切断、曲げ加工、溶接、プレス加工、鋳造、鍛造 |

||||||

認証 |

ISO9001:2015 |

||||||

OEM |

Accept |

||||||

図面形式 |

3D/CAD/Dwg/IGS/STEP |

||||||

カラー |

カスタマイズされた |

||||||

応用 |

家電、自動車、建設、資本財、エネルギー、計測器、医療機器、通信 |

||||||

66,000㎡に及ぶ敷地に40,000㎡の工場を備え、4,000万米ドルの資産と330名の従業員(技術スタッフ46名含む)を擁し、年間生産能力は10万トンに達します。

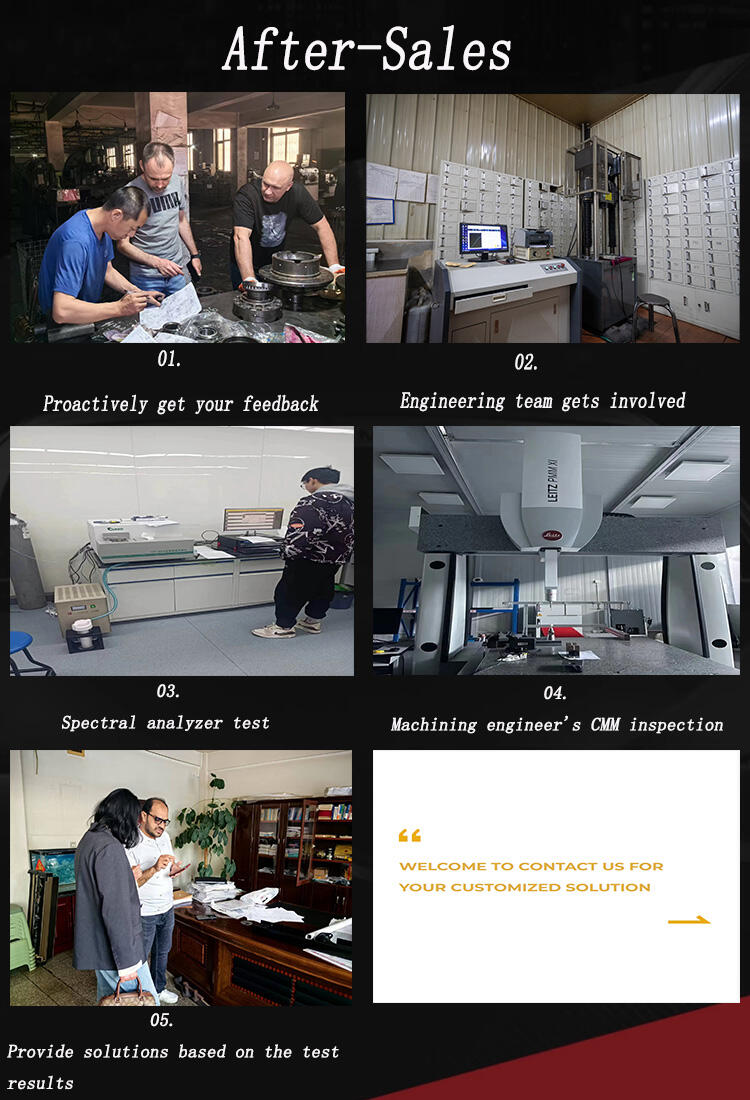

事前販売

販売中

アフターサービス

30,000トン以上 アルミニウムの年間生産能力

80,000トン以上 鋼の年間生産能力

4000以上 金型の開発・生産

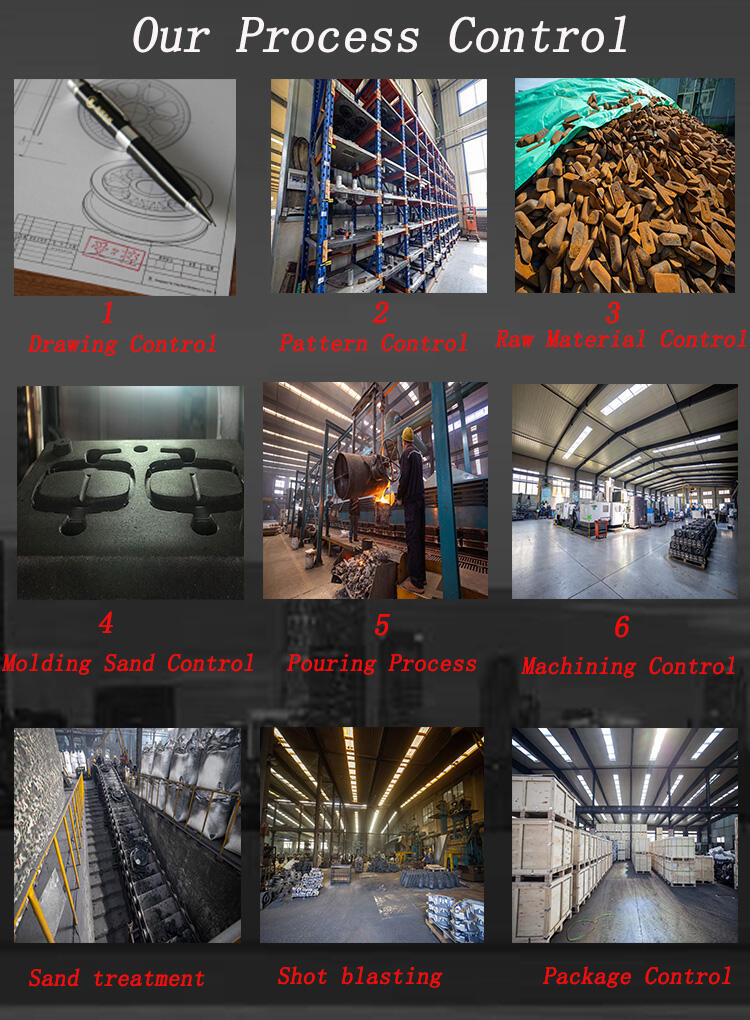

品質管理

パターン管理

原材料の管理

生鋳造および機械加工制御